Czy płyta HDF nadaje się na zewnątrz? Praktyczny poradnik

Płyta HDF to materiał o gęstej strukturze włókien sprasowanych z żywicami, używany szeroko we wnętrzach ze względu na twardość i stabilność wymiarową. Coraz częściej właściciele nieruchomości i projektanci pytają: czy taka płyta HDF nadaje się na zewnątrz? W tekście skupiam się na trzech kluczowych wątkach: dostępności wersji zewnętrznych, odporności na wilgoć i promieniowanie UV oraz konieczności stosowania ochronnych powłok i prawidłowego montażu. Podaję też konkretne dane o grubościach, masie i orientacyjnych cenach, by ułatwić decyzję.

- Wersje HDF do użytku zewnętrznego

- Odporność HDF na wilgoć i promieniowanie UV

- Ochronne wykończenia dla płyt HDF na zewnątrz

- HDF jako okładzina vs element nośny na zewnątrz

- Dylatacje, wentylacja i montaż zewnętrzny

- Przepisy budowlane a stosowanie HDF na zewnątrz

- Alternatywy do płyt HDF do zastosowań zewnętrznych

- Czy płyta HDF nadaje się na zewnątrz

Zacznę od omówienia typów płyt HDF i ich parametrów technicznych, podam typowe rozmiary oraz gęstość, a następnie przeanalizuję zachowanie materiału pod wpływem wilgoci i UV. Kolejne rozdziały opisują wykończenia, montaż z zachowaniem dylatacji i wentylacji oraz wymagania prawne, które często determinują wybór materiału na elewację. Na końcu porównam koszty i przedstawię alternatywy — sklejkę fenolową, płyty cementowe i panele HPL — z czytelnymi liczbami i wskazówkami eksploatacyjnymi.

Wersje HDF do użytku zewnętrznego

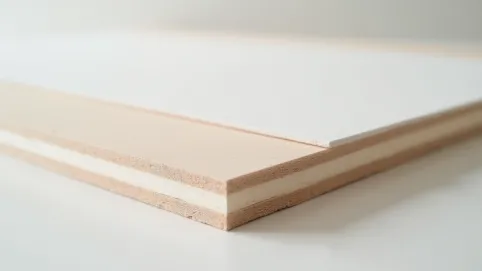

HDF (High Density Fiberboard) to płyta pilśniowa o wyższej gęstości niż MDF, powstająca przez sprasowanie drobnych włókien z dodatkiem żywic. Typowa gęstość HDF wynosi około 800–1 000 kg/m3, co przekłada się na twardość i mniejszą porowatość powierzchni. Najczęściej spotykane grubości to 3, 6, 8 i 10 mm, a formaty handlowe to zwykle 2440×1220 mm lub 2800×2070 mm. Te parametry wpływają na masę płyty i możliwe zastosowania.

Na rynku są także wersje oznaczane jako odporne na wilgoć lub przeznaczone do zastosowań zewnętrznych, lecz ich dostępność jest ograniczona. Producenci stosują impregnaty parafinowe, modyfikacje żywic oraz powłoki HPL, by obniżyć chłonność płyt. Orientacyjne ceny arkusza 2440×1220 mm wahają się około 40–120 zł dla standardowej płyty HDF oraz około 80–220 zł dla wariantów zewnętrznych, zależnie od grubości i powłoki. Przy zakupie warto zwrócić uwagę na deklarowane właściwości.

Zobacz także: Płyta HDF 3mm: Dostępne Kolory w 2025 Roku

Dostępność zewnętrznych wariantów płyt HDF sprawia, że płyta ta częściej trafia do produkcji mebli i elementów wewnętrznych niż do samodzielnych wykończeń elewacyjnych. W zastosowaniach zewnętrznych HDF pojawia się jako rdzeń podłóg laminowanych, okleina drzwiowa lub element kasetonów zabezpieczonych laminatem fenolowym. Jeśli planujesz użyć płyty HDF na fasadzie, trzeba przewidzieć dodatkową okładzinę i staranne zabezpieczenie krawędzi.

Odporność HDF na wilgoć i promieniowanie UV

Wilgoć to podstawowe zagrożenie dla płyty HDF: włókna chłoną wodę i pęcznieją, co powoduje odkształcenia oraz osłabienie złączy i krawędzi. Standardowa płyta HDF po długotrwałym kontakcie z wodą może zanotować pęcznienie i zmianę grubości rzędu kilku do kilkunastu procent; testy 24‑godzinne zwykle pokazują widoczne pogorszenie parametrów mechanicznych. Wersje wodoodporne redukują absorpcję do poziomu poniżej 10% w teście 24‑godzinnym, ale nie eliminują ryzyka całkowicie. Konsekwencją jest konieczność stosowania odpowiednich powłok i detali zabezpieczających krawędzie.

Promieniowanie UV działa głównie na warstwę zewnętrzną: bez ochronnego lakieru lub laminatu powierzchnia płyty ciemnieje, powłoka pęka i odsłania chłonny rdzeń. Same włókna HDF są podatne na fotodegradację spoiw, co oznacza przyspieszoną destrukcję powłoki i zwiększone ryzyko łuszczenia. Zastosowanie lakierów UV‑stabilizowanych, folii lub laminatów HPL istotnie wydłuża okres estetyczny, lecz nadal konieczne są zabiegi konserwacyjne co kilka lat. Trzeba również pamiętać o wpływie soli i zanieczyszczeń atmosferycznych w strefach nadmorskich.

Zobacz także: Płyta HDF na zewnątrz – Czy to dobry pomysł w 2025 roku?

Połączenie wilgoci i promieniowania prowadzi do wystąpienia pleśni, przebarwień i mikro pęknięć, szczególnie na krawędziach i przy łączeniach. W klimacie o częstych opadach i zmiennych temperaturach niezaizolowana płyta HDF może stracić użyteczność w ciągu kilku miesięcy do roku, zwłaszcza przy bezpośrednim kontakcie z wodą. Dlatego przy projektowaniu warto wziąć pod uwagę lokalny klimat, sposób montażu i harmonogram regularnych przeglądów konserwacyjnych.

Ochronne wykończenia dla płyt HDF na zewnątrz

Aby płyta HDF mogła pracować na zewnątrz, konieczne jest profesjonalne zabezpieczenie powierzchni i krawędzi. Najczęściej stosuje się impregnaty parafinowe lub akrylowe, grunt epoksydowy, a następnie 2‑komponentowy lakier poliuretanowy UV‑stabilizowany, albo nakładanie laminatu fenolowego (HPL). Zwykle wymagane są co najmniej 2–3 powłoki: jedna warstwa podkładu o wydajności około 8–10 m2/l i dwie warstwy nawierzchniowe o wydajności 6–8 m2/l. Takie zabiegi znacząco poprawiają odporność materiału.

Przygotowanie i wykończenie płyty warto przeprowadzić etapami i z zachowaniem reżimu technologicznego, zapisując zużycie materiału i czasy schnięcia. Zwróć uwagę na szczególnie narażone krawędzie i miejsca połączeń, bo to one najczęściej zawodzą. Poniżej znajduje się lista kroków, która stanowi sprawdzony schemat wykonawczy — stosowanie kolejności i odpowiednich norm nakładania powłok wpływa bezpośrednio na trwałość wykończenia. Dobrze zaplanowana praca minimalizuje ryzyko reklamacji oraz konieczność szybkich napraw.

- Szlifowanie i oczyszczenie: papier 150–180, odpylanie; przygotuj zapas około 10–15% płyty.

- Uszczelnienie krawędzi parafiną lub specjalną emulsją; zużycie ~80–120 ml/m2 (krawędzie wymagają dodatkowego zabiegu).

- Podkład epoksydowy (1 warstwa): wydajność ~8–10 m2/l, cena orientacyjna 40–80 zł/l.

- Lakier 2K poliuretanowy UV (2 warstwy): wydajność 6–8 m2/l na warstwę, cena 120–250 zł/l; koszt robocizny doliczony osobno.

- Uszczelnienie krawędzi żywicą epoksydową lub silikonem elastycznym; zużycie zależne od długości krawędzi.

- Konserwacja: kontrola i uzupełnienie powłoki co 2–5 lat w zależności od ekspozycji.

Poniższa tabela przedstawia porównawczo kilka rozwiązań ochronnych, ich orientacyjną cenę przy wykonaniu na m2 oraz spodziewaną trwałość; wartości są przybliżone i zależą od wykonania. Ikony ułatwiają szybką ocenę opcji; pamiętaj, że koszt robocizny może przewyższyć koszt materiału. W kalkulacji uwzględnij też folie, listwy maskujące i dodatkowe materiały pomocnicze, które zwiększają ochronę krawędzi.

| Powłoka | Odporność | Koszt orientacyjny (zł/m2) | Trwałość (lata) |

|---|---|---|---|

| Impregnat parafinowy | 2/5 | 5–15 | 1–3 |

| Podkład epoksydowy + 2K PU | 4/5 | 30–80 | 5–10 |

| Laminat HPL na płycie | 5/5 | 150–350 | 10–25 |

| Epoksyd + powłoka specjalna | 5/5 | 70–150 | 8–15 |

HDF jako okładzina vs element nośny na zewnątrz

Jako okładzina zewnętrzna płyta HDF może spełniać swoje zadanie, pod warunkiem że jest zabezpieczona powłokami i zamocowana na odpowiedniej podkonstrukcji. Najczęściej używa się jej jako elementu dekoracyjnego, panelu pod kaseton czy wewnętrznego podkładu pod okładzinę HPL, a nie jako elementu nośnego. Minimalne grubości dla takich zastosowań to zwykle 6–10 mm, a płyta powinna być chroniona przed bezpośrednim oddziaływaniem opadów i stojącej wody. Szczegóły montażu i ochrona krawędzi decydują o trwałości systemu.

Do funkcji nośnej płyta HDF się nie nadaje i nie zastąpi sklejki czy OSB przeznaczonych do konstrukcji. Dla orientacji: przy założeniu gęstości około 900 kg/m3 płyta o grubości 3 mm waży ~2,7 kg/m2, 6 mm — ~5,4 kg/m2, 8 mm — ~7,2 kg/m2, a 10 mm — ~9,0 kg/m2. Choć HDF ma wysoką gęstość powierzchniową, jej mechanika przy zginaniu i ścinaniu nie odpowiada wymaganiom elementów nośnych. Dlatego konstrukcje obciążone należy projektować z użyciem certyfikowanych płyt konstrukcyjnych.

Często HDF jest stosowana jako okładzina sufitów podciennych, obudowa instalacji czy listwy maskujące, a także w produkcji elementów mebli dedykowanych środowisku zewnętrznemu po odpowiednim zabezpieczeniu. Jako element widoczny na elewacji płyta sprawdza się w kompozytach i kasetonach, rzadko zaś jako samodzielna warstwa zabezpieczająca. Dla inwestora oznacza to konieczność planowania warstwowego: podkonstrukcja, płyta HDF, właściwa okładzina i szczelina wentylacyjna.

Dylatacje, wentylacja i montaż zewnętrzny

Każda płyta drewnopochodna pracuje przy zmianach wilgotności i temperatury, dlatego montaż zewnętrzny wymaga przewidzenia dylatacji. Zalecane szczeliny robocze to zwykle 2–5 mm przy krawędzi płyty oraz 1–2 mm na każdy metr łączenia, w zależności od lokalnych różnic klimatycznych. Wentylacja za plecami okładziny — szczeliną o szerokości około 20–40 mm — przyspiesza wysychanie i odprowadza skropliny. Bez właściwej wentylacji ryzyko gromadzenia wilgoci i szybszej degradacji rośnie istotnie.

Przy montażu używaj łączników odpornych na korozję: śruby nierdzewne A2 są standardem w większości zastosowań, a w strefach nadmorskich rozważa się stal A4. Rozstaw mocowań zależy od gabarytów płyty; typowe rozmieszczenie to śruby co 150–200 mm przy krawędziach i co 250–300 mm w polu. Krawędzie powinny być uszczelnione przed montażem — żywicą epoksydową lub elastycznym silikonem — by zapobiec kapilarnej infiltracji wody i późniejszym pęcznieniom.

Przyklejanie HDF do podłoża może być dodatkowym sposobem montażu w systemach bez dużych obciążeń, ale nigdy nie powinno zastępować dylatacji i mechanicznych łączników. Elastyczne kleje poliuretanowe lub hybrydowe poprawiają szczelność i komfort montażu, lecz nie eliminują potrzeby szczelin roboczych; brak dylatacji prowadzi do odkształceń i pęknięć powłoki. Planując prace, warto wykonać próbny fragment, aby zweryfikować sposób pracy materiału w konkretnym mikroklimacie.

Przepisy budowlane a stosowanie HDF na zewnątrz

Z punktu widzenia prawa budowlanego, dobór materiałów na elewacje i elementy zewnętrzne musi być zgodny z normami oraz decyzjami administracyjnymi. Płyty drewnopochodne przeznaczone do zastosowań budowlanych powinny mieć deklarację właściwości użytkowych (DoP) i oznakowanie CE, gdy są objęte dyrektywami. Istotne normy to serie EN dotyczące płyt pilśniowych i klasyfikacja reakcji na ogień zgodna z EN 13501‑1. Przed zastosowaniem sprawdź deklarowane parametry: nasiąkliwość, pęcznienie i emisję formaldehydu.

W przypadku elewacji, szczególnie w budynkach użyteczności publicznej lub wielkopowierzchniowych, przepisy mogą wymagać materiałów o ograniczonej palności lub dodatkowych certyfikatów ogniowych. Dla inwestycji w nieruchomości oznacza to, że wybór płyty HDF i sposób jej montażu może wymagać dokumentacji technicznej i akceptacji projektanta. Nie każdy wariant materiału będzie dopuszczony; przed zakupem sprawdź wymagania lokalne i konieczność badań zgodności.

Producent płyty powinien udostępnić karty techniczne i wyniki badań, które umożliwią weryfikację zgodności z normami; w braku jasnych deklaracji urząd może nie dopuścić materiału do zastosowania elewacyjnego. Przed przystąpieniem do prac zalecane jest uzyskanie warunków zabudowy oraz konsultacja z projektantem, co minimalizuje ryzyko konieczności przeróbek. Pamiętaj też o zapisaniu wymogów konserwacyjnych w dokumentacji eksploatacyjnej budynku.

Alternatywy do płyt HDF do zastosowań zewnętrznych

Gdy celem jest trwała elewacja lub konstrukcja narażona na warunki atmosferyczne, warto rozważyć alternatywy dla płyty HDF z deklarowaną odpornością zewnętrzną. Głównymi kandydatami są sklejka fenolowa, płyty cementowo‑włóknowe, płyty włóknisto‑cementowe, panele HPL oraz kompozyty WPC. Każdy z tych materiałów różni się wagą, kosztami i wymaganiami montażowymi, więc wybór należy uzależnić od funkcji, oczekiwanej trwałości i budżetu inwestycji.

Na podstawie orientacyjnych cen można szybko porównać koszty materiałów na m2; poniższy wykres ilustruje przykładowe wartości. Przyjąłem następujące stawki orientacyjne: standardowa płyta HDF zabezpieczona — około 50 zł/m2, HDF zewnętrzna — około 120 zł/m2, OSB 3 — 40 zł/m2, sklejka fenolowa 18 mm — 150 zł/m2, płyta cementowo‑włóknowa — ~90 zł/m2, panele HPL — ~300 zł/m2 i WPC — ~180 zł/m2. Ceny są przybliżone i zależą od grubości, producenta oraz transportu.

Wybór materiału warto uzależnić od wymogów trwałości, bezpieczeństwa pożarowego oraz kosztów eksploatacji. Sklejka fenolowa oferuje dobry stosunek wytrzymałości do masy i łatwość obróbki, płyty cementowo‑włóknowe gwarantują odporność na wodę i ogień, a panele HPL zapewniają estetykę i długoletnią trwałość bez częstej konserwacji. Przy kalkulacji uwzględnij koszt materiału, robocizny i przewidywany okres wymiany — tylko wtedy decyzja oparta na liczbach ma sens.

Czy płyta HDF nadaje się na zewnątrz

-

Pytanie: Czy standardowa płyta HDF nadaje się na zewnątrz bez ochrony?

Odpowiedź: Nie. Standardowa płyta HDF nie jest odporna na wilgoć i długotrwałe nasłonecznienie bez dodatkowej ochrony. Do zastosowań zewnętrznych potrzebna jest outdoorowa wersja HDF lub dodatkowe zabezpieczenia.

-

Pytanie: Jakie środki ochronne są niezbędne, by używać HDF na zewnątrz?

Odpowiedź: Konieczne są ochronne finish, impregnaty, lakier UV i/lub okładziny zabezpieczające, które ograniczają przenikanie wilgoci i szkodliwe działanie promieni UV.

-

Pytanie: Czy HDF jest zwykle nośny na zewnątrz?

Odpowiedź: Rzadko pełni rolę nośną na zewnątrz; częściej stosuje się go jako okładzinę lub element wykończeniowy zabezpieczony ochroną, z odpowiednimi dylatacjami i wentylacją.

-

Pytanie: Jakie alternatywy i koszty warto rozważyć przy projektach zewnętrznych?

Odpowiedź: Warto rozważyć materiały przeznaczone do użytku zewnętrznego, takie jak sklejka wodoodporna, OSB zabezpieczone do zewnętrznych zastosowań lub płyty laminowane dedykowane na zewnątrz; koszt i dostępność outdoorowych wersji HDF mogą być ograniczone.