Jaka Grubość Tynku Wewnętrznego Jest Zalecana?

Przygotujcie się na podróż do świata wykończeń, gdzie każdy milimetr ma znaczenie. Zastanawialiście się kiedyś, dlaczego jedne ściany są pancerne, a inne wydają się kruche? Klucz często leży w warstwie, którą nakładamy tuż pod farbą – tynku. Decydując, jaka grubość tynku będzie optymalna, otwieramy drzwi do trwałości, ochrony przed wilgocią i estetyki, ponieważ odpowiedź nie jest jednolita – zależy ona od typu tynku i stanu podłoża.

- Zalecana Grubość Tynku Gipsowego

- Zalecana Grubość Tynku Cementowo-Wapiennego

- Co Grozi Przy Niewłaściwej Grubości Tynku?

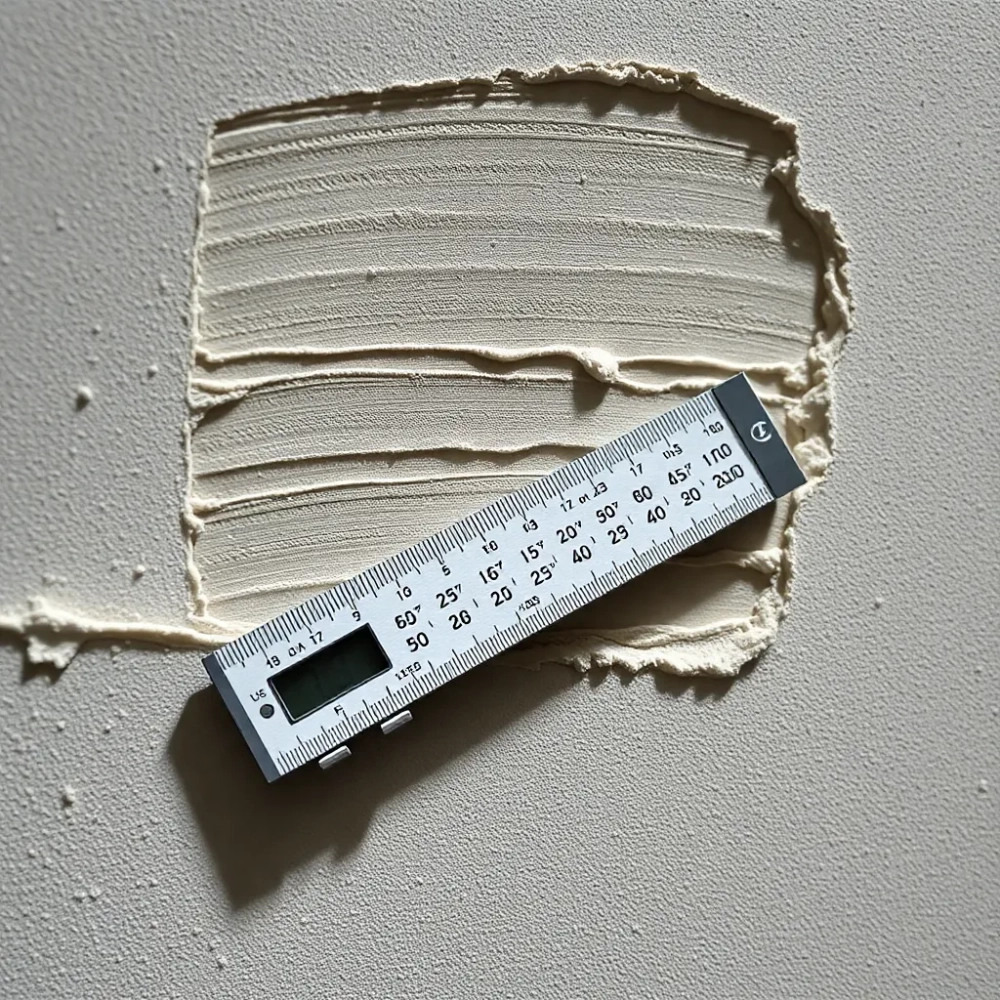

Analizując praktyczne zastosowania i rekomendacje branżowe, można dostrzec pewne powtarzające się zależności. Zebraliśmy dane dotyczące typowej grubości popularnych rodzajów tynków:

| Rodzaj Tynku | Standardowa Grubość [mm] | Typowe Zastosowania/Uwagi |

|---|---|---|

| Gipsowy (ręczny/maszynowy) | 5 - 15 | Gładkie powierzchnie, suche pomieszczenia, łatwy do uzyskania gładkiej powierzchni |

| Cementowo-Wapienny (ręczny/maszynowy) | 10 - 25 | Różne powierzchnie (mur, beton), w tym wilgotne pomieszczenia, większa wytrzymałość i odporność na wodę |

| Tynk Podkładowy (np. cementowy wyrównujący) | Do 50+ (lokalnie), zazwyczaj w zakresie 15-30 | Przy dużych nierównościach podłoża, jako baza pod cieńsze tynki wykończeniowe lub płytki |

Te wartości nie są sztywne jak skala Rihtera, ale stanowią solidną bazę do planowania. Kluczowe jest zrozumienie, że grubość zależy nie tylko od chemii worka, ale przede wszystkim od tego, co kryje się pod spodem – stanu i równości ściany.

Ta zróżnicowana tolerancja grubości wynika bezpośrednio z funkcji danego tynku. Gipsowe świetnie sprawdzają się w szybkim, gładkim wykończeniu, ale są bardziej wrażliwe na wilgoć, wymagając cieńszej warstwy w standardowych warunkach. Tynki cementowo-wapienne, choć wymagają dłuższego schnięcia, oferują lepszą wytrzymałość i odporność na wodę, co uzasadnia możliwość stosowania grubszych warstw, zwłaszcza gdy podłoże wymaga większego wyrównania. Wybór jest niczym dobieranie odpowiedniego garnituru – musi pasować idealnie do okazji, czyli do warunków panujących na ścianie i oczekiwanej funkcji.

Zobacz także: Tynki Maszynowe Cena za m² 2025 – Koszty Robocizny

Zalecana Grubość Tynku Gipsowego

Tynk gipsowy to ulubieniec wielu ekip wykończeniowych, ceniony za szybkość schnięcia i łatwość uzyskania gładkiej powierzchni, która często nie wymaga dodatkowego gładzenia. To prawdziwy sprinter na budowie. Standardowo zaleca się aplikację warstwy o grubości od 5 mm do 15 mm. Pamiętajmy jednak, że to tylko widełki.

Na bardzo równych podłożach, na przykład prefabrykowanych ścianach z gładkiego betonu czy bloczków silikatowych klasy premium, minimalna grubość tynku gipsowego może wynosić faktycznie blisko dolnej granicy, czyli 5-8 mm. Taka cienka warstwa świetnie kryje jednolite podłoże, tworząc idealną bazę pod malowanie. Jest to ekonomiczne rozwiązanie, oszczędzające materiał i czas schnięcia.

Jednak pójście poniżej minimum zalecanego przez producenta (zwykle 5 mm) to igranie z ogniem. Cieńsza warstwa może nie zapewnić odpowiedniego krycia, prześwitywać kolorem lub teksturą podłoża. Co gorsza, zwiększa się ryzyko pęknięć skurczowych, zwłaszcza w miejscach styku różnych materiałów konstrukcyjnych lub tam, gdzie są niewielkie rysy w podłożu. Widziałem ściany, gdzie z pozoru cienkie rysy podłoża skopiowały się idealnie przez zbyt cienką warstwę tynku gipsowego. Taki widok potrafi złamać serce inwestorowi.

Zobacz także: Tynki maszynowe cennik 2025 – ceny za m²

Kiedy ściany są dalekie od ideału – mówimy o odchyleniach od płaszczyzny rzędu 10-15 mm na typowej wysokości kondygnacji – wtedy musimy celować w górne widełki, a nawet wyjść poza standardowe 15 mm. Tynk gipsowy jest w stanie skutecznie niwelować nierówności, ale do pewnego stopnia. Średnia grubość tynku na takiej ścianie może wynosić 12-15 mm, ale lokalnie, w dolinach nierówności, może sięgać 20 mm lub nawet więcej.

Jeśli nierówności są bardzo duże, na przykład po usunięciu starych tynków z ceglanej ściany, gdzie różnice wynoszą 3-4 cm, aplikacja tynku gipsowego na raz może być problematyczna. W takich sytuacjach zaleca się stosowanie specjalnych tynków gipsowych do dużych grubości lub aplikację tynku w kilku warstwach systemem "mokre na mokre", co pozwala na bezpieczne budowanie warstwy nawet do 30-40 mm lokalnie. To technika dla doświadczonych.

Ważnym aspektem jest też chłonność podłoża. Beton komórkowy (Ytong, H+H itp.) jest materiałem wysoce chłonnym. Aplikacja tynku gipsowego na nieprzygotowane bloczki to niemal pewna katastrofa. Bloczek wyssie wodę z tynku w mgnieniu oka, co uniemożliwi jego prawidłowe wiązanie, spowoduje kruchość i skurcz, prowadząc do spękań i słabej przyczepności. Pamiętajcie: beton komórkowy zawsze wymaga gruntowania, często dwuetapowego – najpierw grunt głęboko penetrujący, a następnie grunt sczepny ze skierowanymi ziarenkami piasku (jak np. betonkontakt), który dodatkowo zmniejsza chłonność i poprawia przyczepność mechaniczną.

Na dobrze przygotowanym podłożu z betonu komórkowego zalecana grubość tynku gipsowego to nadal standardowe 8-15 mm, w zależności od równości muru. Zbyt cienka warstwa, próba oszczędności materiału, może prowadzić do tych samych problemów co na innym podłożu – pękania i prześwitywania. Aplikacja maszynowa często ułatwia uzyskanie jednolitej grubości na dużej powierzchni, podczas gdy tynkowanie ręczne wymaga większej precyzji i wprawy, aby uniknąć lokalnych przewarstwień lub niedoborów materiału.

Porozmawiajmy o liczbach. Typowy tynk gipsowy ma zużycie rzędu 11-14 kg na metr kwadratowy przy grubości 10 mm. To oznacza, że na 100 m² ściany, przy średniej grubości 10 mm, zużyjecie 1100-1400 kg materiału, czyli około 45-55 worków 25 kg. Każdy dodatkowy milimetr grubości to około 1.1-1.4 kg materiału więcej na metr kwadratowy.

Materiał na 10 mm tynku gipsowego to koszt rzędu 20-25 zł/m². Do tego dochodzi koszt robocizny. Tynkowanie maszynowe, powszechniejsze dla gipsowych, to wydatek rzędu 40-70 zł/m². Ręczne może być droższe lub tańsze, zależnie od skomplikowania i ekipy. Czyli za 10 mm tynku gipsowego trzeba liczyć około 60-95 zł/m² kompleksowo. Zwiększenie średniej grubości do 15 mm może podnieść koszt materiału o 10-15 zł/m², a robociznę o 5-10 zł/m² (grubsza warstwa to więcej materiału do narzucenia i obróbki).

Czas schnięcia to kolejna zmienna zależna od grubości. Cienki tynk 5-milimetrowy może być gotowy do dalszych prac (malowanie, gładź) po 5-7 dniach w dobrych warunkach wentylacyjnych. 10-milimetrowy potrzebuje zazwyczaj 10-14 dni. Warstwa 15 mm może wymagać nawet 3 tygodni lub dłużej, zwłaszcza w chłodniejszych i bardziej wilgotnych okresach. Nigdy nie spieszcie się ze schnięciem – to jeden z kluczowych grzechów głównych na budowie.

Pamiętam historię klienta, który kupił stary dom i chciał "po taniości" położyć cienki tynk gipsowy na ceglanych ścianach. Ekipa, szczerze mówiąc, zgodziła się bez większych protestów, co już było podejrzane. Efekt? Wszelkie niedoskonałości ceglanego muru były widoczne gołym okiem, a ściana po wyschnięciu wyglądała, jakby dostała ospy wietrznej. Wszelkie próby ratowania sytuacji przez położenie cienkiej gładzi skończyły się odpadaniem warstw. Ostatecznie trzeba było zerwać ten "pseudo-tynk" i zrobić wszystko od nowa z użyciem grubszej warstwy tynku cementowo-wapiennego jako podkładu, co kosztowało go trzykrotnie więcej niż pierwotne oszczędności. Ta historia pokazuje, że niewłaściwa grubość to nie tylko problem estetyczny, ale realne ryzyko.

Reasumując, jaka grubość tynku gipsowego będzie najlepsza? To indywidualna ocena stanu podłoża i planowanej funkcji pomieszczenia. Na gładkim, równym murze wystarczy standard, np. 8-10 mm. Na nierównym potrzebne będzie 12-15 mm lub więcej, z odpowiednią techniką. Zawsze sprawdzajcie zalecenia producenta konkretnego tynku, który kupujecie. To podstawa.

Zalecana Grubość Tynku Cementowo-Wapiennego

Przejdźmy do weterana tynkowania, tynku cementowo-wapiennego (CW). To materiał o znacznie dłuższej historii niż gips, ceniony za wytrzymałość, odporność na wilgoć i uniwersalność zastosowania. Jest niczym solidny, wielozadaniowy pojazd terenowy w świecie wykończeń. Standardowy zakres zalecanej grubości dla tynków CW waha się zazwyczaj od 10 mm do 25 mm, choć i tu, podobnie jak przy gipsie, zdarzają się sytuacje wymagające grubszych warstw.

Dlaczego taki zakres? Tynk cementowo-wapienny potrzebuje odpowiedniej masy, by spełnić swoje kluczowe funkcje: wyrównywanie poważniejszych nierówności, zapewnienie dobrej izolacji akustycznej w podstawowym zakresie oraz, co najważniejsze, stworzenie warstwy paroprzepuszczalnej i odpornej na działanie wilgoci. Warstwa cieńsza niż 10 mm tynku CW, zwłaszcza na nierównym podłożu, traci wiele ze swoich zalet. Szybciej wysycha powierzchniowo, co zwiększa ryzyko powstawania mikropęknięć. Jego zdolność do mostkowania niewielkich rys w podłożu również spada.

Tynk CW to rozwiązanie, które można stosować dosłownie wszędzie wewnątrz budynku. Świetnie sprawdza się w "mokrych" pomieszczeniach, takich jak łazienki, pralnie czy piwnice. Tam, gdzie gips mógłby nasiąkać i pleśnieć (choć nowoczesne tynki gipsowe mają coraz lepszą odporność na wilgoć), tynk CW czuje się jak ryba w wodzie. Jego struktura kapilarna pozwala na "oddychanie" ściany, czyli odprowadzanie nadmiaru wilgoci z przegrody na zewnątrz. To właśnie dlatego zalecana grubość tynku cementowo-wapiennego uwzględnia konieczność stworzenia odpowiednio pojemnej "matrycy" kapilarnej.

Ale tynki CW równie dobrze sprawdzają się w pomieszczeniach suchych, jak pokoje dzienne czy sypialnie. Wiele osób decyduje się na tynk CW w całym domu dla spójności systemu tynkarskiego i wykorzystania jego wytrzymałości mechanicznej. Jest odporniejszy na uderzenia niż tynk gipsowy. Zdarza się, że w garażach czy pomieszczeniach gospodarczych tynk CW jest zostawiany bez dodatkowego gładzenia, tylko zatarty na ostro lub filcowany, co zapewnia wytrzymałą i paroprzepuszczalną powierzchnię.

Podłoże ma oczywiście fundamentalne znaczenie. Tynk CW doskonale trzyma się murów ceglanych, bloczków silikatowych, keramzytowych czy betonowych. Na gładkich powierzchniach betonu, zwłaszcza prefabrykowanych, często konieczne jest zastosowanie mostka sczepnego – tego samego typu co przy tynkach gipsowych (np. betonkontakt) – aby zapewnić mechaniczną przyczepność i zapobiec odspojeniu. Zbyt cienka warstwa tynku CW na gładkim betonie bez mostka sczepnego to prosty przepis na katastrofę. Ciężki materiał nie utrzyma się siłami adhezji na idealnie gładkiej powierzchni.

Przy grubościach tynku CW powyżej 20-25 mm, zwłaszcza gdy musimy niwelować bardzo duże nierówności (kilka centymetrów), zaleca się tynkowanie w systemie dwuwarstwowym lub nawet trójwarstwowym. Pierwsza warstwa to tzw. obrzutka (narzut), bardzo rzadka zaprawa narzucana mechanicznie lub ręcznie na podłoże, która tworzy szorstką "jeż" poprawiającą przyczepność kolejnych warstw. Po jej związaniu (nie musi być w pełni sucha, wystarczy związana i twarda) nanosi się drugą warstwę (lub kolejne) do uzyskania wymaganej płaszczyzny. Takie warstwowanie zapobiega spływaniu materiału, redukuje naprężenia skurczowe w grubych warstwach i zapewnia lepsze parametry wytrzymałościowe gotowego tynku. Próba aplikacji 3-4 cm warstwy tynku CW w jednym podejściu to proszenie się o poważne problemy ze spękaniami i odspojeniem.

Zużycie tynku CW jest wyższe niż gipsowego z powodu większej gęstości. Na 10 mm grubości tynku CW potrzeba zazwyczaj 16-18 kg materiału na metr kwadratowy. Na 100 m² ściany o średniej grubości 15 mm zużyjecie około 2400-2700 kg materiału, co daje 95-110 worków 25 kg. Różnica w zużyciu jest znacząca.

Koszty materiału na tynk CW są zazwyczaj nieco niższe za kilogram, ale wyższe na metr kwadratowy ze względu na większe zużycie i grubsze warstwy. Tynk CW za 1.2 zł/kg da nam ~19-22 zł/m² przy 15 mm grubości. Koszt robocizny dla tynku CW (maszynowego) to często 50-80 zł/m². Ręcznego może być jeszcze więcej, zwłaszcza jeśli wymagane jest bardzo gładkie wykończenie ("pod gładź"), bo to wymaga większej precyzji. Łączny koszt tynku CW o grubości 15 mm to zatem około 70-100 zł/m².

Czas schnięcia i wiązania to pięta achillesowa tynku CW w porównaniu do gipsu. Podstawowa zasada mówi o 1 tygodniu schnięcia na każdy centymetr grubości. Czyli tynk 10 mm potrzebuje co najmniej 7 dni na wstępne związanie i wyschnięcie na tyle, by można było go filcować, ale do osiągnięcia pełnej suchości i gotowości do dalszych prac (np. malowania farbami z barierą paroszczelną) potrzeba tygodni, a nawet miesięcy dla grubych warstw (powyżej 2 cm). Proces karbonatyzacji, czyli wiązania cementu z dwutlenkiem węgla z powietrza, trwa długo i wymaga dostępu powietrza. Zamykanie tynku CW w pomieszczeniach bez wentylacji jest błędem kardynalnym.

Studium przypadku: remont starej kamienicy, gdzie ściany z pełnej cegły miały miejscami 4 cm "fali dunajskiej". Zdecydowaliśmy się na tynk CW, średnia grubość tynku wyniosła 2 cm, miejscami sięgając 4 cm. Ekipa pracowała etapami, kładąc tynk w dwóch warstwach. Ściany tynkowaliśmy wczesną jesienią. Pomimo intensywnego wietrzenia, pełne wyschnięcie do stanu pozwalającego na malowanie zajęło nam ponad 2 miesiące. Ale efekt końcowy był tego wart – ściany są równe i wytrzymałe. To pokazuje, że cierpliwość jest sprzymierzeńcem przy tynkach CW o znacznej grubości.

Podsumowując sekcję o tynku CW, pamiętajcie, że jego grubość od 10 do 25 mm to norma, która gwarantuje parametry użytkowe. Grubsze warstwy są możliwe i często konieczne na bardzo nierównych podłożach, ale wymagają szczególnych technik aplikacji (warstwowanie) i znacznie dłuższego czasu schnięcia. Wybór CW to postawienie na trwałość i wszechstronność, kosztem szybkości.

Co Grozi Przy Niewłaściwej Grubości Tynku?

Traktowanie grubości tynku po macoszemu to jak próba zbudowania domu na piasku. Na pierwszy rzut oka może wyglądać OK, ale prędzej czy później pojawią się poważne problemy. Skutki zastosowania zbyt cienkiego lub zbyt grubego tynku potrafią uprzykrzyć życie, generować dodatkowe koszty i rujnować efekt finalny prac wykończeniowych. To nie żarty, tynk, jako kluczowa warstwa ściany, nie wybacza nonszalancji w kwestii grubości.

Problemy Związane ze Zbyt Cienką Warstwą Tynku

Aplikowanie tynku poniżej zalecanej minimalnej grubości to prosta droga do szeregu usterok. Pierwszy i często najbardziej rzucający się w oczy problem to brak skutecznego wyrównania powierzchni. Ściany nie będą płaskie, a wszelkie nierówności podłoża, nawet te wydające się minimalne, staną się widoczne po pomalowaniu, zwłaszcza przy oświetleniu bocznym. Efekt "fali dunajskiej" to koszmar każdego inwestora. Zbyt cienki tynk ma za małą "masę", aby fizycznie zniwelować odchylenia od płaszczyzny. Po prostu skopiuje kształt podłoża, a nie go skoryguje.

Poza estetyką, cienka warstwa oznacza słabszą ochronę mechaniczną. Ściana jest łatwiej uszkodliwa, podatna na zarysowania, wgniecenia od uderzeń. Tynk ma tworzyć pewnego rodzaju pancerz dla konstrukcji, a cienka skorupka po prostu tego zadania nie spełnia. Wyobraźcie sobie, że próbujecie powstrzymać uderzenie młotkiem cieniutką folią stretch. Absurd, prawda? Z tynkiem jest podobnie.

Na podłożach o zmiennej kolorystyce lub teksturze, jak stare mury z łatami, zbyt cienki tynk gipsowy może nie kryć w pełni. Mogą prześwitywać ciemniejsze fragmenty muru, a faktura podłoża może być wyczuwalna lub widoczna przez gotową warstwę. Szczególnie problematyczne bywają pęknięcia skurczowe – cienka warstwa jest mniej odporna na naprężenia, co prowadzi do powstawania pajęczych pęknięć na powierzchni. Może się to zdarzyć np. wzdłuż spoin w murze, na granicy cegły i betonu, lub w miejscach przejść instalacji.

Z funkcjonalnego punktu widzenia, właściwa grubość warstwy tynku jest kluczowa dla jego paroprzepuszczalności (w przypadku tynków CW) lub izolacyjności (w niewielkim stopniu, ale jednak). Zbyt cienka warstwa może zaburzyć naturalne "oddychanie" ściany, co w przypadku tynków CW w wilgotnych pomieszczeniach może prowadzić do kondensacji pary wodnej w samej przegrodzie, a w konsekwencji do zawilgocenia i rozwoju pleśni.

W przypadku tynków gipsowych, zbyt cienka warstwa może po prostu nie osiągnąć deklarowanej twardości i wytrzymałości. Taki tynk będzie się łatwo pylić i kruszyć. Widziałem przypadki, gdzie na prostej ścianie położono gips o grubości 3 mm – efekt był opłakany, brak jakiejkolwiek twardości, ściana jak zrobiona z kredy.

Problemy Związane ze Zbyt Grubą Warstwą Tynku

O ile zbyt cienki tynk często objawia się od razu problemami wizualnymi, o tyle zbyt gruby potrafi być bombą z opóźnionym zapłonem. Najpoważniejszy wróg to wysychanie. Gruba warstwa schnie znacznie dłużej, a co gorsza, nierównomiernie. Powierzchnia może być już sucha i twarda, podczas gdy w środku tynk wciąż "pracuje" i oddaje wilgoć. Powoduje to ogromne naprężenia skurczowe w całej grubości materiału. Efektem mogą być głębokie pęknięcia skurczowe (tzw. mapa świata) lub odspojenia wewnętrzne, których nie widać na powierzchni, ale osłabiają strukturę tynku.

W przypadku tynków cementowo-wapiennych, które dodatkowo przechodzą proces karbonatyzacji wymagający dostępu powietrza, zbyt gruba warstwa położona w jednym podejściu na nierównym podłożu (np. kilka centymetrów) jest skrajnie ryzykowna. Grawitacja w tym momencie staje się okrutnym przeciwnikiem. Taka ciężka masa ma tendencję do osuwania się przed związaniem, a po wyschnięciu – do delaminacji, czyli odspojenia od podłoża w całości lub płatami. To spektakularne i kosztowne zjawisko.

Niestety, często widzę próby zakrycia bardzo dużych nierówności podłoża (np. bruzd po instalacjach czy brakujących fragmentów muru) jedną, bardzo grubą warstwą tynku, zamiast zastosować wypełnienia lub tynk podkładowy, a następnie standardową warstwę tynku właściwego. To prosta droga do katastrofy.

Dodatkowe problemy to czyste koszty. Większa grubość to więcej materiału, co oczywiste. Ale to także więcej pracy – narzucenie, obróbka, wyciągnięcie do pionu i płaszczyzny grubej warstwy jest bardziej pracochłonne niż cienkiej. Większa masa tynku to także dodatkowe obciążenie dla konstrukcji, choć w przypadku typowych ścian w budownictwie mieszkaniowym rzadko bywa to krytycznym problemem przy racjonalnych grubościach. Staje się istotne przy tynkowaniu sufitów bardzo grubą warstwą, bez zastosowania odpowiednich siatek zbrojących i systemów warstwowych.

Studium przypadku problemu ze zbyt grubym tynkiem: W projekcie renowacji strychu ściany szczytowe wykonano z pustaków. Jedna z ekip próbowała wyrównać dużą krzywiznę ścianki kolankowej kładąc w jednym rzucie tynk CW o grubości dochodzącej miejscami do 4 cm. Tynk, zanim zdążył związać, zaczął "spływać" i tworzyć pionowe pofałdowania. Po wyschnięciu pojawiły się głębokie rysy, a przy stukaniu słychać było głuchy odgłos – tynk odspoił się od podłoża. Konieczne było zerwanie całej warstwy i wykonanie jej od nowa, w systemie dwuwarstwowym z obrzutką, co oznaczało miesiąc opóźnienia i podwójny koszt robocizny i materiału. Nauka na tym bolesnym błędzie kosztowała klienta dziesiątki tysięcy złotych.

Podsumowując tę część – niewłaściwa grubość tynku, zarówno za mała, jak i za duża, to poważny błąd w sztuce budowlanej. Grozi nie tylko niezadowoleniem estetycznym (krzywe ściany, pęknięcia), ale też realnymi problemami technicznymi (słaba wytrzymałość, brak ochrony, problemy z wilgocią) i koniecznością kosztownych napraw, które często sprowadzają się do zrywania tynku i wykonania go od nowa. Lepiej poświęcić czas na precyzyjne przygotowanie podłoża i aplikację tynku o odpowiedniej grubości, zgodnie z zaleceniami producenta i sztuką budowlaną, niż później płakać nad zmarnowanymi pieniędzmi i czasem.

Podejmując decyzję o tym, jaka grubość tynku jest odpowiednia, konsultacja ze specjalistą lub dokładne przestudiowanie kart technicznych produktów i wytycznych wykonawczych jest kluczowa. Każdy projekt, każda ściana, jest nieco inna, i wymaga indywidualnego podejścia. Warto zainwestować w wiedzę i precyzję na etapie tynkowania, aby cieszyć się równymi, trwałymi ścianami przez lata, bez niemiłych niespodzianek.

Pamiętajmy też, że prawidłowa grubość jest tylko jednym z elementów poprawnego tynkowania. Równie ważne jest odpowiednie przygotowanie podłoża (czyszczenie, gruntowanie), właściwe proporcje zaprawy, sposób aplikacji, temperatura i wilgotność otoczenia podczas tynkowania i schnięcia, a także prawidłowa pielęgnacja (np. zraszanie tynków cementowo-wapiennych w początkowej fazie wiązania). Całość procesu musi być przeprowadzona starannie. Droga na skróty w tym wypadku kończy się zazwyczaj problemami.

Wartości grubości podane przez producenta konkretnego tynku są zawsze punktem wyjścia. One uwzględniają optymalne parametry produktu w danym zakresie. Dlatego lektura opakowania tynku lub karty technicznej to absolutna konieczność. Tam znajdziecie minimalną i maksymalną zalecaną grubość, zużycie orientacyjne oraz podstawowe wytyczne dotyczące przygotowania podłoża i pielęgnacji.

Jeśli zastanawiacie się, jaka powinna być grubość tynku wewnątrz waszego domu, ocena wizualna i pomiarowa stanu ścian to pierwszy krok. Użyjcie długiej łaty (minimum 2 metry), przykładając ją do ściany w różnych miejscach i pod różnymi kątami, aby sprawdzić odchylenia od płaszczyzny i pionu. Szczeliny między łatą a ścianą powiedzą wam wiele o stopniu nierówności i koniecznej minimalnej grubości warstwy, która będzie potrzebna do ich zniwelowania.

Decydując o grubości tynku, zawsze trzeba brać pod uwagę stan techniczny podłoża. Nowy mur z równych bloczków pozwoli na zastosowanie cieńszych warstw. Stara, zniszczona cegła lub ściany po skuciu starych tynków, z pozostałościami zapraw i znacznymi nierównościami, będą wymagały grubszego tynku, często cementowo-wapiennego, lub użycia warstwy podkładowej przed właściwym tynkowaniem wykończeniowym. Oszczędność materiału na tym etapie mści się później.

Na koniec, chciałbym przedstawić krótki wykres porównujący przykładowe czasy schnięcia popularnych tynków w zależności od ich grubości. Pamiętajcie, że są to wartości orientacyjne, silnie zależne od warunków otoczenia (temperatury, wilgotności, wentylacji) i typu konkretnego produktu. Nie traktujcie ich jako sztywnych reguł, a jedynie jako wskazówkę.