Kalkulator izolacji rur – grubość i optymalizacja 2025

Zastanawialiście się kiedyś, dlaczego niektóre rurociągi, niby zwykłe metalowe cylindry, lśnią, inne są spowite grubą warstwą tajemniczego materiału, a jeszcze inne wręcz oblane są szronem? Kluczem do tej zagadki, a zarazem strażnikiem efektywności energetycznej, jest odpowiedź w skrócie: Kalkulator grubości izolacji rur. To właśnie on pozwala inżynierom i przedsiębiorcom precyzyjnie ustalić, jak grubą „skórę” powinna mieć rura, aby minimalizować straty ciepła lub zimna, zapobiegać niebezpiecznej kondensacji i ostatecznie – oszczędzać krocie.

- Dlaczego odpowiednia grubość izolacji rur jest kluczowa?

- Jakie dane są potrzebne do efektywnego obliczenia grubości izolacji rur?

- Metody obliczania optymalnej grubości izolacji rur

- Wpływ temperatury medium i otoczenia na dobór izolacji

- Materiał izolacyjny: jaki wybrać do rur i dlaczego?

- Błędy w doborze izolacji rur: jak ich unikać?

- Optymalizacja kosztów i zwrot z inwestycji w izolację rur

- Q&A - Kalkulator grubości izolacji rur

Ten sprytny algorytm to wynik setek lat doświadczeń w termodynamice, sprowadzający złożone obliczenia do kilku prostych kliknięć. Działa niczym termos – im lepiej dobrana izolacja, tym dłużej utrzymuje pożądaną temperaturę medium, niezależnie od warunków zewnętrznych. W erze rosnących cen energii i coraz większej świadomości ekologicznej, zrozumienie jego działania staje się nie tylko wiedzą specjalistyczną, ale wręcz obywatelskim obowiązkiem każdego, kto operuje instalacjami przesyłowymi.

Kiedyś inżynierowie polegali na skomplikowanych tabelach i żmudnych wzorach. Dziś, dzięki rozwojowi technologii, wystarczy kilka danych wejściowych, aby natychmiast otrzymać precyzyjne wyniki. Taka dynamika sprawia, że dobór izolacji staje się znacznie bardziej dostępny, niezależnie od skali projektu.

Analizując setki projektów instalacyjnych na przestrzeni ostatnich dekad, widać wyraźną korelację między precyzją w doborze izolacji a wynikami w obszarze efektywności energetycznej. Oto zestawienie danych z wybranych przypadków, które jasno ilustrują te zależności:

Zobacz także: Izolacja rury PEX w ziemi 2025: Jak skutecznie zabezpieczyć instalacje

| Charakterystyka Systemu | Średnica Rury (DN) | Temp. Medium (°C) | Temp. Otoczenia (°C) | Zalecana Grubość Izolacji (mm) | Roczne Oszczędności Energii (na 100m rury, MWh) | Szacowany ROI (lata) |

|---|---|---|---|---|---|---|

| System grzewczy, budynek biurowy | DN50 | 80 | 20 | 40 | 8.5 | 2.5 |

| Przemysł spożywczy, gorąca woda | DN100 | 95 | 25 | 60 | 22.0 | 1.8 |

| System chłodniczy, magazyn | DN80 | 5 | 30 | 30 | 6.2 | 3.0 |

| Ogrzewanie miejskie, sieć przesyłowa | DN200 | 120 | -5 | 100 | 75.0 | 1.5 |

| Instalacja procesowa, para technologiczna | DN150 | 180 | 35 | 120 | 45.0 | 1.6 |

Dane te ilustrują, jak grubości izolacji są ściśle powiązane z warunkami eksploatacji i jak znaczące oszczędności energii można osiągnąć. Powyższe analizy oparto na średnich cenach energii elektrycznej i gazu w Polsce w latach 2022-2023. Przyjęto także typowe koszty zakupu i montażu materiałów izolacyjnych dla rur różnych średnic, co pozwala na realistyczne oszacowanie zwrotu z inwestycji.

Pamiętajmy, że każda cyfra w tej tabeli to potencjalny zysk, mniejszy ślad węglowy i większe bezpieczeństwo. Nie jest to żadna czarna magia, lecz czysta fizyka stosowana. Ten analityczny wgląd pokazuje potęgę przemyślanych decyzji w inżynierii, gdzie drobne detale mogą mieć kolosalne znaczenie dla końcowego rachunku ekonomicznego i ekologicznego.

Dlaczego odpowiednia grubość izolacji rur jest kluczowa?

Odpowiednia grubość izolacji rur to fundament efektywnego i bezpiecznego funkcjonowania każdej instalacji, niezależnie od jej skali. Jej znaczenie wykracza daleko poza samą oszczędność energii, obejmując również aspekty ekonomiczne, ekologiczne i bezpieczeństwa. Zbyt cienka izolacja to prosta droga do niekontrolowanych strat ciepła, co bezpośrednio przekłada się na wyższe rachunki za energię i zwiększone koszty eksploatacji. To trochę jak próbowanie zasypać studnię bez dna – wysiłek bez realnej korzyści.

Zobacz także: Wygłuszanie ścian w Bloku: Skuteczne izolacje akustyczne

W przypadku rur transportujących zimne medium, niedostateczna izolacja grozi poważnym problemem – kondensacją. Kiedy temperatura powierzchni rury spada poniżej punktu rosy otoczenia, para wodna z powietrza skrapla się na jej powierzchni. Ta niewinna z pozoru wilgoć staje się katalizatorem korozji rur, niszczy samą izolację, a w dłuższej perspektywie sprzyja rozwojowi pleśni. Konsekwencje są dalekosiężne: od kosztownych napraw, po zagrożenie dla zdrowia i higieny środowiska pracy.

Paradoksalnie, problemem może być także zbyt gruba izolacja. Choć z technicznego punktu widzenia może wydawać się to idealnym rozwiązaniem, w praktyce generuje ona nieuzasadnione koszty początkowe. Inwestujemy zbyt dużo w materiał, z którego korzyści energetyczne nie są proporcjonalne do poniesionych wydatków. To trochę jak kupowanie pancernego sejfu na przechowywanie paragonów – bezpieczeństwo jest, ale ekonomicznego uzasadnienia brak.

Poprawnie dobrana izolacja rur to kompleksowe rozwiązanie. Nie tylko minimalizuje straty ciepła lub zimna, zabezpieczając system przed zamarzaniem, ale także skutecznie redukuje hałas w systemach wentylacyjnych i grzewczych. Stanowi również kluczową barierę ochronną dla personelu, chroniąc przed poparzeniami przez gorące powierzchnie. Jest to więc element, który integruje bezpieczeństwo, efektywność i komfort w jednym, spójnym dążeniu do optymalizacji procesów.

Jakie dane są potrzebne do efektywnego obliczenia grubości izolacji rur?

Aby proces obliczania grubości izolacji rur przebiegł efektywnie, niezbędne jest zgromadzenie szeregu precyzyjnych danych. To podstawa, bez której nawet najbardziej zaawansowany kalkulator nie zadziała poprawnie. Podstawowe parametry, które musimy znać, to: temperatura medium w rurze, temperatura otoczenia, średnica zewnętrzna rury oraz współczynnik przewodzenia ciepła izolacji, znany jako lambda.

Jednak profesjonalne obliczenia wymagają znacznie więcej niż tylko tych bazowych danych. Niezbędne jest określenie pożądanej temperatury powierzchni zewnętrznej izolacji, np. dla bezpieczeństwa personelu, aby uniknąć poparzeń (często poniżej 60°C). Ważny jest również maksymalny dopuszczalny ubytek ciepła, wyrażony w W/m, oraz planowany czas pracy instalacji w ciągu roku, co ma kluczowe znaczenie dla analizy ekonomicznej. Nie można zapomnieć o koszcie energii oraz koszcie samego materiału izolacyjnego i instalacji – to fundament oceny zwrotu z inwestycji.

W przypadku rur chłodniczych czy klimatyzacyjnych, lista danych powiększa się o specyficzne parametry. Kluczowy staje się punkt rosy, wilgotność powietrza oraz maksymalna dopuszczalna temperatura powierzchni izolacji. Te dane są absolutnie niezbędne, aby skutecznie zapobiegać kondensacji, która prowadzi do korozji i degradacji izolacji. Bez nich to jak wróżenie z fusów.

Dopiero kompletny zestaw tych danych umożliwia przeprowadzenie precyzyjnych symulacji i obliczeń. Dzięki nim można optymalnie dobrać grubość izolacji, spełniając zarówno rygorystyczne wymogi techniczne, jak i ekonomiczne. To pozwala uniknąć późniejszych problemów i wysokich rachunków. To naprawdę nie jest żaden "rocket science" – to po prostu dobrze zorganizowana praca, której efekty widać w portfelu.

Metody obliczania optymalnej grubości izolacji rur

Obliczanie optymalnej grubości izolacji rur to proces oparty na solidnych zasadach termodynamiki i wymiany ciepła. To nie zgadywanka, ale precyzyjne działanie. Najczęściej stosowaną i zarazem najbardziej holistyczną metodą jest minimalizacja całkowitych kosztów cyklu życia. Podejście to bierze pod uwagę nie tylko pierwotny koszt zakupu i instalacji izolacji, ale również bieżące koszty strat energii przez cały okres eksploatacji systemu. To prawdziwy długoterminowy plan.

Istnieją także inne metody, które koncentrują się na osiągnięciu konkretnych celów technicznych. Mogą to być na przykład utrzymanie temperatury powierzchni izolacji na bezpiecznym poziomie, często poniżej 60°C, aby zapewnić bezpieczeństwo personelu i uniknąć poparzeń. Inne cele to ograniczenie ubytku ciepła do określonej, zadanej wartości, co jest kluczowe dla efektywności energetycznej, lub zapobieganie kondensacji na powierzchni rur, co jest szczególnie ważne dla instalacji chłodniczych. Każda z tych metod ma swoje unikalne zastosowanie.

W praktyce inżynierowie coraz częściej sięgają po specjalistyczne oprogramowanie lub intuicyjne kalkulatory online. Narzędzia te automatyzują skomplikowane obliczenia, bazując na uznanych normach branżowych, takich jak ASTM czy EN ISO 12241. To zdecydowanie ułatwia i przyspiesza proces projektowania. Dzięki temu można skupić się na bardziej złożonych aspektach projektu, zamiast grzęznąć w nużących wyliczeniach.

Wszystkie te metody uwzględniają kluczowe parametry: współczynnik przewodzenia ciepła materiału izolacyjnego, średnicę rur, temperatury medium i otoczenia, a także zmienne ekonomiczne, jak koszt paliwa czy stopy oprocentowania inwestycji. Końcowym rezultatem jest zazwyczaj krzywa zależności kosztów całkowitych od grubości izolacji. Pozwala to na precyzyjne odczytanie punktu optymalnego – grubości, przy której całkowite koszty są najniższe, zapewniając najlepszy zwrot z inwestycji. Dostępne narzędzia oferują także analizę wrażliwości, która pokazuje, jak zmiany poszczególnych parametrów wpływają na optymalną grubość izolacji, co jest nieocenioną wartością dodaną.

Wpływ temperatury medium i otoczenia na dobór izolacji

Temperatura medium i otoczenia to absolutne filary, od których zależy prawidłowy dobór grubości i rodzaju izolacji rur. To dwa kluczowe parametry, które niczym siły natury, warunkują całe przedsięwzięcie. Ignorowanie ich wpływu to prosta droga do energetycznej katastrofy i finansowej ruiny. Dla rur transportujących gorące media zasada jest prosta: im wyższa temperatura zawartości, tym większe straty ciepła mogą wystąpić. Tu grubsza izolacja jest jak niezawodny strażnik, bez którego cenna energia po prostu ucieka w eter.

Różnica temperatur pomiędzy medium a otoczeniem jest jak ciśnienie w układzie – to ona jest główną siłą napędową wymiany ciepła. Im większa ta różnica, tym intensywniejszy jest transfer energii. Stąd logiczny wniosek: większa różnica temperatur wymaga grubszej, bardziej efektywnej izolacji. Zimne otoczenie w połączeniu z gorącym medium to środowisko, które bez solidnej izolacji błyskawicznie "wyssie" energię z rury. To tak, jakbyśmy próbowali ogrzać dom z otwartymi oknami w środku zimy – bez sensu i ekonomicznie nieuzasadnione.

Dla rur transportujących zimne media scenariusz jest inny, ale równie wymagający. Wysoka wilgotność powietrza i wysoka temperatura otoczenia to idealne warunki do kondensacji. W takim przypadku niezbędna jest izolacja o zamkniętej strukturze komórkowej, starannie dobranej grubości. Tylko wtedy temperatura powierzchni izolacji pozostanie powyżej punktu rosy, skutecznie zapobiegając niepożądanemu skraplaniu wody. To jak pancerz chroniący przed niewidzialnymi wrogami – wilgocią i korozją.

W środowiskach, gdzie temperatury zmieniają się dynamicznie, optymalny dobór izolacji musi uwzględniać pełny zakres tych wahań. Celem jest zapewnienie efektywności systemu przez cały rok, niezależnie od kaprysów pogody. To podejście holistyczne, które patrzy w przyszłość i dba o stabilność w zmiennym świecie. Tutaj kalkulator grubości izolacji rur staje się niezastąpionym doradcą, który pomaga przewidzieć i zminimalizować ryzyko strat.

Materiał izolacyjny: jaki wybrać do rur i dlaczego?

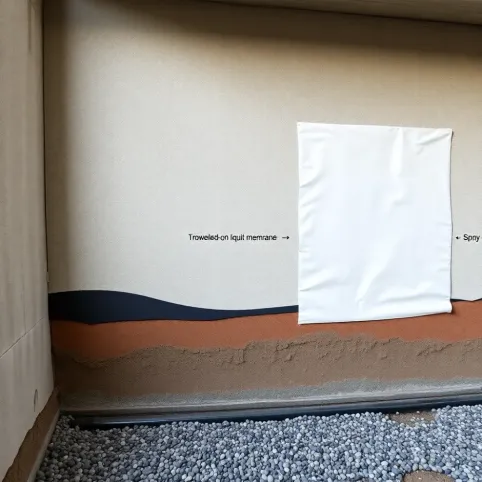

Wybór odpowiedniego materiału izolacyjnego to decyzja równie krytyczna, jak dobór jego grubości; jest to prawdziwa sztuka kompromisu, która zależy od wielu czynników. Na rynku dostępna jest szeroka gama rozwiązań, a do najpopularniejszych materiałów należą: wełna mineralna (szklana lub skalna), pianka poliuretanowa (PUR), pianka fenolowa, kauczuk syntetyczny (np. NBR/EPDM) oraz szkło komórkowe. Każdy z nich ma swoje specyficzne zalety i wady, niczym w drużynie sportowej - każdy ma swoją rolę.

Wełna mineralna to często wybór numer jeden do izolacji rur o wysokich temperaturach. Jej atuty to niepalność i doskonałe właściwości izolacyjne. Jest ekonomiczna i stosunkowo łatwa w montażu, co czyni ją idealnym kandydatem do wielu zastosowań przemysłowych. Niestety, ma też swoją achillesową piętę – jest wrażliwa na wilgoć, więc wymaga odpowiedniego zabezpieczenia przed jej oddziaływaniem. To trochę jak doskonały sportowiec, który ma jeden słaby punkt.

Pianki poliuretanowe i fenolowe to prawdziwi "olimpijczycy" w świecie izolacji. Oferują bardzo dobre właściwości izolacyjne w szerokim zakresie temperatur, są lekkie i wykazują wysoką odporność na wilgoć. Dzięki tym cechom znajdują szerokie zastosowanie zarówno w przemyśle, jak i budownictwie. Są to wszechstronne rozwiązania, które potrafią sprostać wielu wyzwaniom.

Kauczuk syntetyczny to z kolei król izolacji rur zimnych, zwłaszcza w systemach klimatyzacyjnych czy chłodniczych. Jego zamknięta struktura komórkowa skutecznie zapobiega kondensacji, co jest absolutnie kluczowe w walce z wilgocią. Dodatkowo, jest elastyczny, co ułatwia montaż na nieregularnych kształtach rur. To materiał stworzony do zadań specjalnych, gdzie wilgoć jest największym wrogiem.

Szkło komórkowe to "czołg" wśród materiałów izolacyjnych – jego atuty to doskonała odporność na ściskanie, niepalność oraz odporność na wilgoć i agresywne środowiska chemiczne. Stosowany jest w najbardziej wymagających aplikacjach przemysłowych, gdzie inne materiały mogłyby po prostu nie dać rady. Wybór materiału izolacyjnego zależy więc ostatecznie od temperatury medium, warunków otoczenia (wilgotność, agresywność chemiczna), wymagań przeciwpożarowych, akustycznych oraz budżetu. To prawdziwa, wielowymiarowa układanka, której każdy element musi idealnie pasować do pozostałych.

Błędy w doborze izolacji rur: jak ich unikać?

Najczęstszym błędem, który niczym wirus, rozprzestrzenia się w świecie instalacji, jest niedoszacowanie wymaganej grubości izolacji rur. To z pozoru niewinny błąd, który prowadzi do lawiny problemów: zwiększonych strat energii, niebotycznie wysokich kosztów eksploatacji, a w przypadku kondensacji, także do problemów z korozją rur. Pomyślmy o tym jak o niedopieczonym cieście – wygląda dobrze, ale to jeszcze nie to, a konsekwencje są dalekosiężne.

Innym kardynalnym błędem jest ignorowanie warunków otoczenia, w tym wilgotności powietrza i temperatury. To niczym zakładanie letnich butów na zimę – katastrofa murowana. Jest to szczególnie krytyczne dla rur zimnych, gdzie nieodpowiednia analiza warunków środowiskowych może prowadzić do niekontrolowanej kondensacji, a w konsekwencji do uszkodzeń i strat. Bez uwzględnienia tych parametrów, cała reszta obliczeń jest bezcelowa.

Nieprawidłowy montaż izolacji to kolejny grzech główny, który potrafi zniweczyć nawet najlepiej dobrane materiały. Brak szczelności połączeń, uszkodzenia mechaniczne materiału czy brak odpowiednich paroizolacji – wszystko to drastycznie obniża skuteczność izolacji. Nawet najlepsza technologia bez starannego wykonania jest bezużyteczna. To jak budowanie luksusowego domu z kart – fundamenty się trzymają, ale cała reszta wali się w gruzy.

Zbyt gruba izolacja, choć technicznie poprawna, jest błędem o podłożu ekonomicznym. Generuje niepotrzebnie wysokie koszty początkowe, co jest po prostu nieopłacalne. To jak kupowanie gigantycznego telewizora do kawalerki – efektowne, ale niepraktyczne. Brak regularnych kontroli i konserwacji izolacji to kolejny błąd, który prowadzi do jej degradacji i obniżenia parametrów w czasie. Nawet najlepsza inwestycja bez pielęgnacji straci swój blask.

Aby uniknąć tych błędów, należy zawsze przeprowadzać szczegółową analizę techniczną i ekonomiczną, korzystać z certyfikowanych kalkulatorów grubości izolacji rur. Zawsze warto też konsultować się ze specjalistami w dziedzinie izolacji termicznej, którzy pomogą dobrać optymalne rozwiązania. Ważne jest również przestrzeganie zaleceń producentów materiałów izolacyjnych oraz norm branżowych; nie jest to nic skomplikowanego – to po prostu odpowiedzialne podejście do pracy.

Optymalizacja kosztów i zwrot z inwestycji w izolację rur

Optymalizacja kosztów i zwrot z inwestycji (ROI) w izolację rur to aspekty, które powinny być sercem każdego projektu. Inwestycja w odpowiednią izolację rur to nie tylko wydatek na wczoraj, ale przede wszystkim długoterminowa oszczędność na kosztach energii. To inwestycja, która płaci dywidendy przez lata. Właściwie dobrane "ubiory" dla rur przynoszą namacalny zysk, niczym dobrze ulokowane akcje.

Do obliczeń ROI niezbędne jest precyzyjne określenie rocznych oszczędności, wynikających ze zmniejszenia strat ciepła lub zimna dzięki zastosowaniu izolacji. Następnie oszczędności te należy porównać z początkowym kosztem zakupu i instalacji izolacji. Wpływ na ROI mają również takie czynniki jak przewidywana żywotność izolacji, stopa dyskontowa (koszt kapitału) oraz prognozowane ceny energii. To jak układanie zaawansowanej łamigłówki, gdzie każdy pionek ma znaczenie.

Dostępne na rynku kalkulatory grubości izolacji rur często automatycznie wyliczają ROI, pokazując, po jakim czasie inwestycja się zwróci. To niezwykle cenne narzędzie, które pozwala błyskawicznie ocenić opłacalność projektu. Głównym celem jest znalezienie punktu równowagi, w którym dodatkowa inwestycja w izolację nie przynosi już proporcjonalnych korzyści w postaci oszczędności energii – czyli punktu optymalnej grubości. To moment, w którym "każda złotówka trafia w dziesiątkę".

Oprócz bezpośrednich oszczędności energii, należy uwzględnić szereg innych, trudnych do przeliczenia na pieniądze korzyści. Do nich zaliczają się: zwiększone bezpieczeństwo pracy (ochrona przed poparzeniem), redukcja emisji CO2 do atmosfery, co jest korzystne dla środowiska, oraz poprawa jakości powietrza, poprzez zmniejszenie ryzyka rozwoju pleśni. Te aspekty, choć niematerialne, mają ogromne znaczenie dla długofalowego sukcesu. Długofalowe planowanie i analizy kosztów cyklu życia są kluczowe dla maksymalizacji opłacalności i zwrotu z inwestycji w izolację. To przemyślana strategia, która buduje fundamenty pod przyszłe zyski.

Q&A - Kalkulator grubości izolacji rur

-

Jakie są kluczowe korzyści z używania kalkulatora grubości izolacji rur?

Użycie kalkulatora grubości izolacji rur pozwala precyzyjnie ustalić optymalną grubość izolacji, minimalizując straty ciepła lub zimna, zapobiegając kondensacji oraz gwarantując znaczne oszczędności finansowe na kosztach energii. Kalkulator uwzględnia dane wejściowe, takie jak temperatura medium, temperatura otoczenia, średnica rury, współczynnik przewodzenia ciepła izolacji, koszt energii i roczne godziny pracy, co umożliwia optymalizację kosztów eksploatacji i szybszy zwrot z inwestycji.

-

Jakie dane są niezbędne do prawidłowego obliczenia grubości izolacji za pomocą kalkulatora?

Do efektywnego obliczenia grubości izolacji rur w kalkulatorze potrzebne są następujące dane: temperatura medium w rurze, temperatura otoczenia, średnica zewnętrzna rury, współczynnik przewodzenia ciepła materiału izolacyjnego (lambda), koszt energii (np. PLN/kWh) oraz roczne godziny pracy instalacji. W przypadku rur chłodniczych dodatkowo istotne są takie parametry jak punkt rosy i wilgotność powietrza.

-

Dlaczego zbyt cienka lub zbyt gruba izolacja jest problemem?

Zbyt cienka izolacja prowadzi do niekontrolowanych strat energii, co generuje wyższe koszty eksploatacji i, w przypadku zimnych rur, ryzyko kondensacji i korozji. Z kolei zbyt gruba izolacja, choć technicznie skuteczna, jest nieuzasadniona ekonomicznie, ponieważ generuje zbyt wysokie koszty początkowe, które nie są proporcjonalne do dodatkowych oszczędności energii, przedłużając czas zwrotu z inwestycji.

-

W jaki sposób kalkulator pomaga optymalizować koszty i zwrot z inwestycji (ROI)?

Kalkulator grubości izolacji rur optymalizuje koszty, ponieważ pozwala znaleźć punkt, w którym całkowite koszty cyklu życia (uwzględniające koszt zakupu izolacji i koszty strat energii przez lata) są najniższe. Automatycznie wylicza ROI, pokazując, po jakim czasie inwestycja w izolację zwróci się dzięki oszczędnościom energii. Pomaga to podjąć świadomą decyzję, która maksymalizuje opłacalność projektu.