Płyta HDF czym ciąć – praktyczny przewodnik

Płyta HDF — czym ciąć? Fundamentalne dylematy: piła tarczowa z prowadnicą czy wyrzynarka do detali; ostrze karbidowe czy diamentowe; jak zredukować odpryski i pylenie przy zachowaniu szybkości pracy. Porady.

- Narzędzia do cięcia płyty HDF

- Ostrza i geometria do HDF

- Prowadnice i prowadzenie cięcia

- Prędkość, obroty i technika cięcia

- Bezpieczeństwo i ograniczanie pyłu

- Obróbka krawędzi i wykończenie

- Pytania i odpowiedzi: płyta HDF czym ciąć

Krótka analiza narzędzi, ostrzy i parametrów cięcia dla płyty HDF, z danymi praktycznymi w skróconej tabeli:

| Narzędzie | Ostrze / geometria | Parametry | Jakość krawędzi | Koszt (zł) |

|---|---|---|---|---|

| Piła tarczowa ręczna + prowadnica | Karbid TCG/ATB, 48–96 z. | Ø 160–190 mm, 5 000–6 500 obr./min, kerf 1,0–1,6 mm | 4/5 | pilarka 350–1 200 / tarcza 120–450 |

| Piła stołowa / panelowa | Karbid, 80–120 z., TCG | Ø 250–315 mm, 3 000–4 800 obr./min, kerf 1,5–2,8 mm | 5/5 | piła 1 200–6 000 / tarcza 300–900 |

| Wyrzynarka | Brzeszczot do laminatów, drobne uzębienie | z. 6–14 TPI, niska prędkość cięcia | 2/5 | wyrzynarka 150–800 / brzeszczot 5–25 |

| Frezarka górnowrzecionowa | Frez spir. upcut/downcut, HM | obroty 18 000–24 000 obr./min, frezy Ø 6–30 mm | 5/5 (krawędź) | frezarka 300–2 000 / frez 30–250 |

| Piła taśmowa | Pas z drobnym uzębieniem | niskie obroty, pas 27–50 mm | 3/5 | piła 1 000–4 000 / pas 100–400 |

Tabela pokazuje, że dla większości cięć najlepszy kompromis daje piła tarczowa na prowadnicy (czysta krawędź, przystępne koszty). Piły stołowe przewyższają ręczne pod względem powtarzalności i prędkości przy większych nakładach, frezarka daje idealne wykończenie na krawędziach, a wyrzynarka i piła taśmowa mają zastosowanie w detalach i krzywiznach, kosztem większego ryzyka odprysków. Ceny narzędzi i tarcz podajemy w złotych jako orientację kosztów inwestycji i eksploatacji.

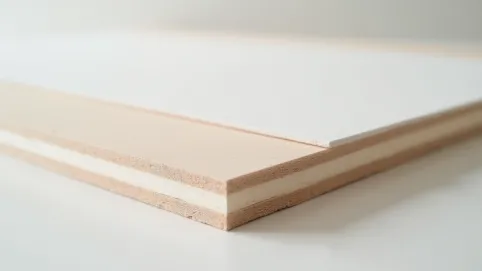

Narzędzia do cięcia płyty HDF

Piła tarczowa z prowadnicą to punkt wyjścia: 160–190 mm dla pilarek ręcznych i 250–315 mm dla stołowych pił daje możliwość pracy z płytami HDF 3–10 mm bez nadmiernego przeciążenia ostrza; koszt kompletnej konfiguracji (pilarka + prowadnica) zaczyna się od około 450 zł i może przekroczyć 2 000 zł przy professionalnym zestawie. Gęstość HDF wymaga stabilnego oporu i minimalnych wibracji, dlatego prowadnica, system docisków i cienka tarcza o dużej liczbie zębów są ważniejsze niż wyłącznie moc silnika. Jeżeli planujesz pojedyncze cięcia raz na jakiś czas, ręczna pilarka z dobrą tarczą (120–450 zł) jest opłacalna; jeśli zaś obróbki są powtarzalne i duże, inwestycja w piłę stołową (1 200–6 000 zł) szybko się zwraca przez mniejsze straty materiału i mniej poprawek.

Zobacz także: Jak zabezpieczyć płytę HDF przed wilgocią w 2025 roku?

Frezarka górnowrzecionowa wymaga innego podejścia: przy wycinaniu krawędzi i wykonywaniu profili frez spiralny HM (30–250 zł) pozwala uzyskać gładką, niemal fabryczną krawędź, ale wymaga wprawy i odrobinę większej ostrożności przy posuwie; obroty 18–24 tys. obr./min są typowe, więc wybieraj frezy zgodne z zaleceniami producenta. Wyrzynarka pozostaje narzędziem do detali i krzywizn; dla HDF używaj brzeszczotów do laminatów, jednak liczyć się trzeba z większym ukośnym odpryskiem i koniecznością dodatkowego wykończenia krawędzi. Piły taśmowe i maszyny CNC poboczne: przy dużych zapotrzebowaniach produkcyjnych stanowią pełnowartościowe rozwiązanie, ale progowe koszty inwestycji zwykle zaczynają się od ~1 000 zł wzwyż.

Decyzja: jeśli tniemy do hobby i domowych napraw, zestaw pilarki ręcznej + prowadnica (350–1 200 zł + 120–350 zł tarcza) to rozsądny wybór; przy zleceniu meblarskim lub cięciu powyżej 50–100 płyt rocznie warto rozważyć pilę stołową lub wynajem pilarki panelowej na godziny (stawka wynajmu zwykle 50–200 zł/dzień zależnie od regionu i modelu). Dokładne kalkulacje uwzględniają koszt tarcz wymiennych (średnio 250–600 zł za dobrą tarczę karbidową) oraz dodatkowe akcesoria: prowadnice 100–600 zł, zaciski 20–80 zł, listwy podpierające 150–400 zł. To liczby, które pomagają zaplanować budżet i przewidzieć koszty eksploatacyjne.

Ostrza i geometria do HDF

HDF jest twardsze i bardziej zwarte niż MDF, więc geometria ostrza ma kluczowe znaczenie; najlepszym wyborem na krawędź estetyczną są tarcze karbidowe o wysokiej liczbie zębów i geometrii TCG (triple chip grind) lub drobnoząbkowe ATB do cięć poprzecznych. Dla tarcz Ø160–190 mm rekomenduję 48–96 zębów, natomiast dla tarcz Ø250–315 mm do czystych cięć 80–120 zębów; cena takich tarcz zwykle mieści się w przedziale 120–900 zł w zależności od średnicy i jakości węglików. Kerf (szerokość ostrza) 1,0–2,8 mm wpływa na ilość odpadów i potrzebną moc: cieńsze tarcze dają mniejszy strumień materiału, ale trudniej utrzymać stabilność pracy, szczególnie przy grubszych panelach.

Zobacz także: Płyta HDF 3mm: Dostępne Kolory w 2025 Roku

Geometria zębów determinuje efekt: TCG działa świetnie przy materiałach z powłoką i żywicą, bo co drugi ząb „ścina” materiał, a co drugi „wygładza” krawędź, redukując odpryski; ATB (ścięte zęby naprzemiennie) daje bardzo czyste cięcia poprzeczne, ale szybciej się tępi przy materiałach zawierających kruszące wypełniacze. Kąt natarcia (hook angle) dla HDF powinien być neutralny lub lekko dodatni (0°–10°), aby uniknąć wyrwania krawędzi i nadmiernego podciągania materiału w kierunku ostrza; ostrza diamentowe są opcją dla najbardziej wymagających wykończeń, kosztując typowo 800–2 000 zł, ale zapewniając dłuższą żywotność przy stałym użytkowaniu.

Konserwacja i wymiana: ostrza karbidowe w cięciu HDF będą się zużywać szybciej niż przy miękkich płytach, typowy cykl eksploatacji to kilkanaście do kilkuset paneli w zależności od grubości i zanieczyszczeń; warto monitorować jakość cięcia i planować wymianę lub ostrzenie po zauważalnym wzroście odporu posuwu lub spadku jakości krawędzi. Zaostrzenie tarczy karbidowej nie jest zawsze możliwe w warsztacie amatora, więc przewiduj budżet na wymianę: tarcza wysokiej klasy 300–900 zł starczy na więcej niż jednorazową produkcję i zwykle opłaca się przy regularnym użytkowaniu.

Prowadnice i prowadzenie cięcia

Prowadnica zapewnia powtarzalność i minimalizuje boczne ruchy, co bezpośrednio przekłada się na czystość krawędzi i prostoliniowość cięcia; aluminiowe listwy prowadzące 1–3 m z uszczelką antypoślizgową kosztują zwykle 100–600 zł i warto je traktować jako podstawę wyposażenia do pracy z HDF. Kluczowe elementy systemu to tłumienie wibracji (guma antypoślizgowa), stabilne zaciski i opcja montażu listwy zerowej, czyli dociskowej, która zapobiega przesuwaniu się materiału. Dobrze dobrana prowadnica zmniejsza potrzebę późniejszego szlifowania krawędzi, co oszczędza czas i koszty materiałowe.

Krok po kroku: przygotowanie do cięcia

- Zmierz i oznacz cięcie; przyłóż taśmę malarską wzdłuż linii.

- Ustaw prowadnicę i zabezpiecz zaciskami co ~30–50 cm.

- Wybierz tarczę odpowiednią do HDF i ustaw głębokość na 1–2 mm więcej niż grubość płyty.

- Wykonaj próbne cięcie na skrawku; sprawdź krawędź i ewentualne odpryski.

- Przy cięciach długich stosuj podpory co 1 m, a przy cienkich płyt użyj podkładu – żeberka przeciwdziałające uginaniu.

Praktyczne wskazówki: taśma malarska na linii cięcia i podpórka pod krawędź redukują odprysk oraz zapobiegają uginaniu płyty, a zerowe szczeliny pod tarczą (zero-clearance) lub listwa dociskowa minimalizują szczeliny i pozostawiają czyste krawędzie. Jeśli cięcia mają być powtarzalne, zainwestuj w prowadnicę modularną i system zacisków – koszt początkowy 100–600 zł zwraca się szybko w mniejszej ilości poprawek. Zawsze testuj konfigurację na kawałku odpadkowym, by dopracować głębokość i posuw przed właściwym cięciem.

Prędkość, obroty i technika cięcia

Wybór prędkości obrotowej zależy od średnicy tarczy: mniejsze tarcze obracają się szybciej, lecz prędkość obwodowa (m/s) powinna być stabilna, dlatego dla pilarek ręcznych z tarczą Ø160–190 mm typowe obroty to 5 000–6 500 obr./min, a dla stołowych tarcz Ø250–315 mm 3 000–4 800 obr./min; zachowanie właściwej prędkości zmniejsza łamanie krawędzi i przegrzewanie materiału. Posuw musi być równy i umiarkowany — nie „pchaj” piły; dla HDF przy tarczy o dużej liczbie zębów zalecany posuw per tooth (f_z) to orientacyjnie 0,03–0,06 mm na ząb, co w praktyce przekłada się na powolny, stały przesuw bez przyspieszeń. Przy grubszych elementach rozważ cięcia etapowe: pociągnięcie pierwsze do 50% głębokości, potem dokończenie, co redukuje naprężenia i odpryski.

Ustawienie głębokości tarczy ma proste, wymierne zasady: ostrze wystające 1–2 mm ponad tylną powierzchnię ciętego elementu minimalizuje odspojenia i ogranicza ilość odsłoniętych zębów, a zbyt głębokie ustawienie zwiększa opór i ryzyko wyrwania. Zawsze uruchamiaj narzędzie z dala od linii cięcia, potem powoli ustawiaj docisk i prowadź materiał; jeśli wyczuwasz „ciągnięcie” lub widoczny spiek materiału na tarczy, zatrzymaj i oczyść ostrze, bo przegrzanie zmniejsza jakość cięcia i skraca żywot tarczy. Przy cięciach długich korzystaj z podpór rolkowych i prowadnicy, a przy detalu frezuj krawędź frezem spiralnym zamiast docinać agresywnie piłą.

Technika cięcia wpływa też na pylenie: wolniejszy posuw i czyste ostrze generują mniejszą ilość ultradrobnego pyłu, a zastosowanie odciągu bezpośrednio przy źródle obniża stężenie pyłu w strefie pracy nawet o 70–90% zależnie od jakości urządzenia; używaj odciągu i maski — o tym dalej. Dla powtarzalnych cięć warto wypracować sekwencję (ustawienie prowadnicy, test, docisk, równomierny posuw), która minimalizuje błędy i przyspiesza proces bez utraty jakości.

Bezpieczeństwo i ograniczanie pyłu

Pył HDF zawiera drobne cząstki i żywice, dlatego ochrona dróg oddechowych to priorytet: jednorazowe maski FFP2 kosztują ok. 5–15 zł, ale przy częstej pracy lepsza jest półmaska z filtrem P3 (filtry 80–200 zł), która chroni przed bardzo drobnymi frakcjami. Odkurzacz warsztatowy lub odciąg stacjonarny powinien być co najmniej klasy M dla pyłów drewnopochodnych; praktyczne parametry małych urządzeń domowych to 1 200–2 200 W i przepływ 200–400 m3/h, a ceny zaczynają się od ~400 zł za model podstawowy i rosną wraz z klasą filtracji i mocą. Połączenie lokalnego odciągu z systemem filtrów HEPA lub filtrami klasy H minimalizuje emisję do pomieszczenia i znacznie poprawia bezpieczeństwo pracy.

Organizacja stanowiska: przed cięciem zawsze sprawdź drożność przewodów i szczelność złączy, zamocuj przewody odciągowe możliwie blisko tarczy i stosuj worki filtrujące/filtry kasetowe; łączenia o średnicy 35–50 mm pasują do większości pilarek i odkurzaczy warsztatowych, a użycie krótkich, prostych przewodów zwiększa skuteczność. Ochrona oczu i słuchu jest równie istotna — gogle (od 15 zł) i nauszniki tłumiące (od 30 zł) powinny być standardem, natomiast rękawice antyprzecięciowe unikaj przy pracy z wirującymi elementami, zamiast tego stosuj przyrządy typu push-stick oraz zabezpieczenia.

Bezpieczne zwyczaje: wyłączaj zasilanie przed wymianą tarczy, blokuj wrzeciono, sprawdzaj stan zębów i szczelin wentylacyjnych; w zakładzie pracującym z HDF warto planować przerwy i odkurzanie stanowiska co 10–30 minut pracy, bo osiadanie pyłu na powierzchniach zwiększa ryzyko inhalacji i pogarsza dokładność pomiarów. Inwestycja w filtr klasy H i półmaskę z wymiennymi filtrami zwraca się przez poprawę warunków pracy i mniejsze ryzyko zdrowotne.

Obróbka krawędzi i wykończenie

Po cięciu HDF krawędź zwykle potrzebuje delikatnego wygładzenia: pierwsze szlifowanie 120–180 papierem ziarno P120–P180 usuwa drobne nierówności, a kolejne szlify P220–P320 wyrównują powierzchnię przed okleinowaniem lub malowaniem; każde szlifowanie wykonuj lekko i w kierunku poprzecznym do cięcia, by nie „przepalić” krawędzi. Klejenie i oklejanie: taśmy brzegowe PVC 0,4–2 mm grubości i szerokości 22–45 mm to najpopularniejsze rozwiązanie, a akcesoria do aplikacji (żelazko do taśmy, ręczny aplikator) kosztują od 20 zł do kilkuset zł w zależności od jakości. Ręczne przycinanie nadmiaru taśmy frezem spiralnym i wyrównanie papierem daje najlepszy efekt wykończeniowy.

Jeśli krawędź wymaga frezowania, użyj frezów skośnych lub flush-trim o średnicy 6–12 mm, pracuj z obrotami 18–24 tys. obr./min i wykonuj przejścia z minimalnym posuwem, by uniknąć „topienia” powłoki. Dla listw krawędziowych warto wykonać naddatek 0,5–1 mm i dopiero potem odciąć i zeszlifować, co pozwala na idealne dopasowanie. Przy naprawach drobnych uszkodzeń stosuj żywice epoksydowe lub kleje cyjanoakrylowe w małych ubytkach; po zaszpachlowaniu i wyschnięciu wykończesz krawędź szlifem P220–P320 i ewentualnym lakierem czy impregnatem.

Wykończenie wpływa na trwałość – uszczelnienie krawędzi lakierem lub podkładem zmniejsza chłonność HDF i ryzyko odspojenia powłoki w warunkach wilgotnych lub przy intensywnej eksploatacji; ceny materiałów wykończeniowych (kleje, taśmy, lakiery) wahają się od 50 zł do 300 zł za komplet, ale warto przeznaczyć tę kwotę, by stworzyć trwałą i estetyczną krawędź. Mały trik: delikatne podgrzanie taśmy brzegowej przed dociskiem przyspiesza klejenie i lepiej aktywuje warstwę klejącą, co daje mocniejsze i trwalsze połączenie.

Pytania i odpowiedzi: płyta HDF czym ciąć

-

Pytanie: Jakie narzędzia najlepiej nadają się do cięcia płyty HDF?

Odpowiedź: Najlepsze są tarczowe piły z twardymi ostrzami, najlepiej diamentowymi lub karbidowymi, z prowadnicą dla precyzyjnego prowadzenia cięcia.

-

Pytanie: Jak przygotować HDF przed cięciem, by zminimalizować odpryski?

Odpowiedź: Oznacz materiał, zabezpiecz go, użyj prowadnic i cienkich żłobków oraz delikatnie prowadź ostrze, aby ograniczyć odpryski i wykrzywienie.

-

Pytanie: Jakie są bezpieczne praktyki podczas cięcia dla jakości krawędzi i redukcji pyłu?

Odpowiedź: Utrzymuj umiarkowaną prędkość cięcia, stosuj maskę ochronną, odciąg lub okap, aby ograniczyć pył HDF.

-

Pytanie: Jak wykończyć krawędzie po cięciu HDF?

Odpowiedź: Po cięciu delikatnie zeszlifuj krawędzie papierem 120–180, a jeśli trzeba, wykończ listwą lub epoksydą.