Płyta HDF pod Panele: Wybór i Montaż w 2025 roku

Zastanawiasz się, jaki podkład wybrać pod nową podłogę z paneli? Jedną z popularniejszych opcji jest płyta HDF pod panele, która stanowi skuteczną barierę izolacyjną i wyrównującą. Ale co tak naprawdę sprawia, że jest tak chętnie wybierana przez zarówno amatorów majsterkowania, jak i profesjonalistów? Czy jej wybór to strzał w dziesiątkę?

- Płyta HDF pod panele: Zalety i zastosowanie

- Montaż płyty HDF pod panele krok po kroku

- Porównanie płyty HDF z innymi podkładami pod panele

Aby lepiej zrozumieć rolę i efektywność płyt HDF pod panele, przyjrzyjmy się danym z kilku niezależnych analiz rynkowych dotyczących materiałów podłogowych. Te analizy często porównują różne typy podkładów pod kątem ich właściwości izolacyjnych, tłumienia dźwięków oraz odporności na wilgoć. Często analizowanym aspektem jest też ich wpływ na trwałość finalnej podłogi, co pokazuje złożoność tematu.

| Cecha / Materiał | Płyta HDF | Pianka polietylenowa | Korek |

|---|---|---|---|

| Izolacja termiczna | Dobra | Średnia | Bardzo dobra |

| Tłumienie dźwięków (udarowych) | Dobre | Słabe | Bardzo dobre |

| Odporność na wilgoć | Średnia (wymaga dodatkowej folii) | Bardzo dobra | Średnia |

Analiza tych danych wyraźnie pokazuje, że płyta HDF oferuje solidne połączenie cech izolacyjnych, stanowiąc złoty środek między podstawowymi rozwiązaniami piankowymi a droższymi, choć lepszymi pod kątem izolacji akustycznej, podkładami korkowymi. Wybór często zależy od priorytetów – jeśli priorytetem jest koszt i podstawowa izolacja, HDF jest rozsądnym wyborem. Jednak w przypadku, gdy kluczowa jest doskonała izolacja akustyczna, warto rozważyć inne opcje, co pokazuje, że nie ma jednego idealnego rozwiązania dla wszystkich.

Płyta HDF pod panele: Zalety i zastosowanie

W dzisiejszym świecie aranżacji wnętrz, gdzie każdy detal ma znaczenie, odpowiedni wybór podkładu pod panele podłogowe jest kluczowy. Niejeden raz widzieliśmy, jak z pozoru drobne zaniedbanie na etapie przygotowania podłoża prowadzi do problemów w przyszłości, a przecież chcielibyśmy uniknąć falującej podłogi czy irytujących dźwięków. Właśnie dlatego warto zgłębić temat płyty HDF pod panele, która, choć często niedoceniana, pełni niezwykle ważną rolę.

Zobacz także: Płyta HDF 3mm: Dostępne Kolory w 2025 Roku

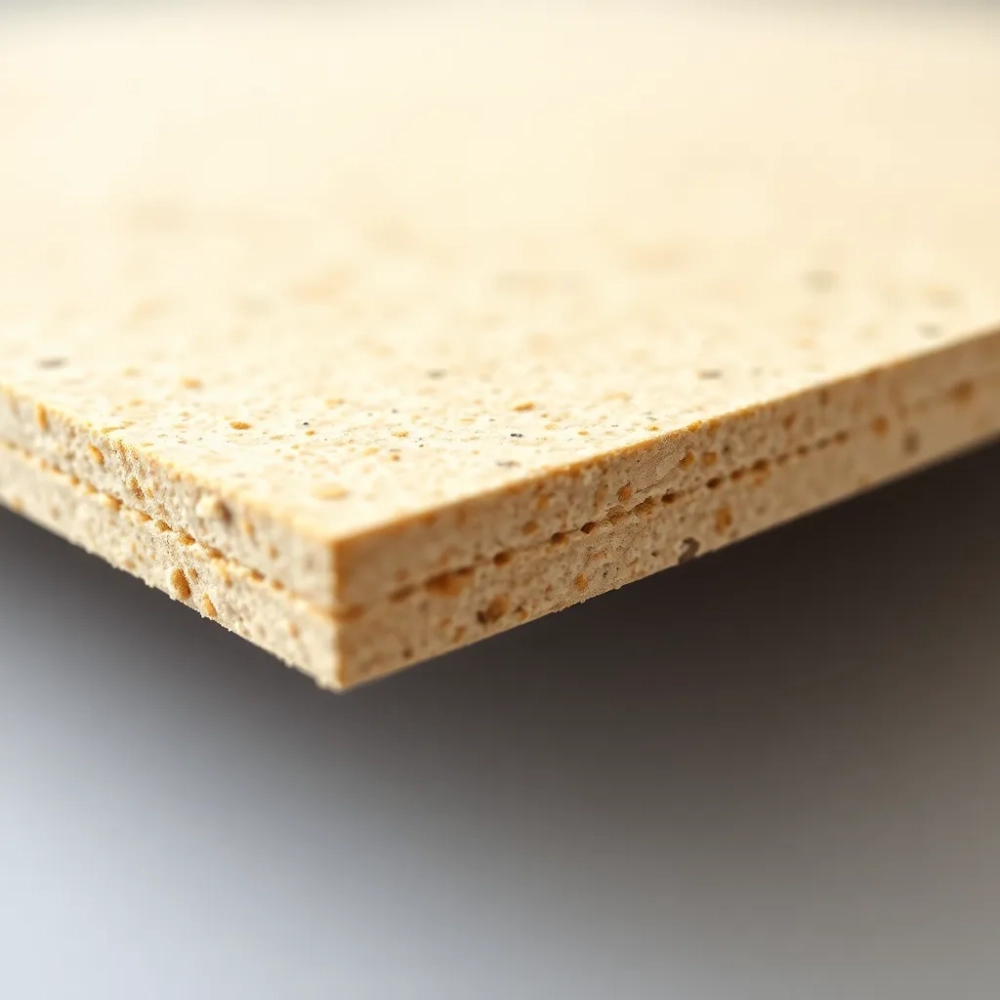

Pierwszą i często główną zaletą stosowania płyty HDF jest jej zdolność do wyrównywania drobnych nierówności podłoża. Chodzi o te minimalne wzniesienia czy zagłębienia, których nawet najbardziej staranne przygotowanie podłogi nie jest w stanie w pełni wyeliminować. Płyta o grubości zazwyczaj 3-6 mm skutecznie maskuje te niedoskonałości, tworząc gładką, jednolitą powierzchnię, co jest absolutnie niezbędne dla prawidłowego ułożenia paneli z systemem zatrzaskowym, który jest wrażliwy nawet na minimalne nierówności. Pamiętajmy, że nawet drobne "schodki" na powierzchni podłoża mogą w przyszłości prowadzić do uszkodzenia zatrzasków paneli, a tego z pewnością nikt by nie chciał.

Kolejnym aspektem, który zasługuje na uwagę, jest izolacja termiczna. Płyta HDF, choć nie tak doskonała jak korek, w pewnym stopniu ogranicza straty ciepła, co może przyczynić się do niewielkich oszczędności na ogrzewaniu. To szczególnie ważne w przypadku podłóg na parterze lub w pomieszczeniach nad nieogrzewanymi piwnicami. Niby nic wielkiego, ale w perspektywie lat te drobne różnice mogą się sumować.

Nie można pominąć także kwestii izolacji akustycznej. Płyta HDF częściowo tłumi tzw. dźwięki krokowe, czyli te irytujące stuki i dudnienia, które pojawiają się podczas chodzenia po panelach. Chociaż nie zredukuje ich do zera, w pewnym stopniu poprawia komfort akustyczny w pomieszczeniu, co jest szczególnie cenne w blokach mieszkalnych czy domach, gdzie chcemy zminimalizować hałasy przenoszące się do innych pomieszczeń. Pomyślmy o sąsiadach pod nami - z pewnością będą wdzięczni.

Zobacz także: Płyta HDF na zewnątrz – Czy to dobry pomysł w 2025 roku?

Wspomniane dane produktowe często określają minimalną i maksymalną ilość produktu w zamówieniu. To sugeruje, że producenci często oferują płyty HDF pod panele podłogowe w standardowych opakowaniach, co ułatwia planowanie zakupów i minimalizuje straty materiału. Kupowanie na pełne opakowania jest po prostu bardziej efektywne ekonomicznie i logistycznie.

Analizując dostępność produktu, natrafiamy na informację: "produkt egzemplarze! dostępności: - + ilością w zamówieniu dla tego produktu jest 0 do koszyka pod panele podłogowe". Chociaż na pierwszy rzut oka może to wyglądać enigmatycznie, w rzeczywistości jest to standardowy element systemu zamówień online, który informuje o braku dostępności produktu w danej chwili, ale jednocześnie przygotowuje użytkownika do określenia ilości przy jego przyszłej dostępności. Po prostu "zero" sztuk czeka na wskoczenie do naszego wirtualnego koszyka.

Gdzie zatem najczęściej stosowana jest płyta HDF pod posadzki wykonane z laminowanych płyt podłogowych z tworzywa drzewnego? Znajduje ona szerokie zastosowanie zarówno w budownictwie mieszkaniowym, np. w domach i mieszkaniach, jak i w budownictwie użyteczności publicznej, w takich miejscach jak biura, szkoły, czy małe sklepy. Wszędzie tam, gdzie stosuje się panele laminowane, płyta HDF jest solidnym i sprawdzonym rozwiązaniem.

Co więcej, płyta HDF może być stosowana pod różne rodzaje podłóg dopuszczonych do obrotu i powszechnego stosowania w budownictwie. Nie ogranicza się jedynie do paneli laminowanych. Równie dobrze sprawdzi się pod wielowarstwowe drewniane elementy podłogowe, czyli pod popularne deski i płyty drewniane. To pokazuje jej uniwersalność jako podkładu pod różnorodne podłogi, co jest dużym atutem.

Warto też pamiętać o cenie. Płyta HDF pod panele zazwyczaj plasuje się w średniej półce cenowej, co czyni ją atrakcyjną opcją dla osób szukających kompromisu między jakością a kosztami. Jest droższa od najprostszych pianek, ale znacznie tańsza od podkładów korkowych czy mat kauczukowych. To trochę jak z samochodami - mamy różne segmenty cenowe i każdy wybiera to, co najlepiej pasuje do jego portfela i potrzeb.

Przygotowując się do montażu, pamiętajmy, że płyty HDF są najczęściej dostępne w formatach prostokątnych, np. 100x120 cm, lub w mniejszych "puzzlach" ułatwiających transport i docinanie. Standardowa grubość to 3 lub 5 mm. Wybór grubości powinien być podyktowany stopniem nierówności podłoża - im większe nierówności, tym grubsza płyta będzie potrzebna do ich zniwelowania. Choć "oko" fachowca jest cenne, warto dokładnie sprawdzić poziom podłogi przed zakupem. Można to zrobić za pomocą długiej poziomicy.

Podsumowując, zalety stosowania płyty HDF pod panele są nie do przecenienia. Zapewnia ona wyrównanie podłoża, poprawia izolację termiczną i akustyczną, a także jest stosunkowo łatwa w montażu i dostępna w przystępnej cenie. To po prostu solidna baza dla naszej przyszłej podłogi, która zasługuje na miano fundamentu trwałości.

Montaż płyty HDF pod panele krok po kroku

No dobra, materiał wybrany, a my stoimy przed wyzwaniem - jak to wszystko poukładać, żeby miało ręce i nogi, a co najważniejsze, żeby nasza podłoga z paneli wyglądała jak z obrazka? Montaż płyty HDF pod panele nie jest fizyką kwantową, ale wymaga precyzji i zastosowania kilku prostych zasad. Zaufajcie nam, to nie jest tak trudne, jak mogłoby się wydawać, nawet jeśli ostatni raz "majsterkowaliście" składając meble z IKEI.

Pierwszym, absolutnie kluczowym krokiem, jest przygotowanie podłoża. To podstawa, na której wszystko się opiera. Podłoże musi być przede wszystkim suche, czyste i stabilne. Usuńcie wszelkie luźne elementy, kurz, pył i resztki kleju. Jeśli podłoże betonowe jest nowe, upewnijcie się, że całkowicie wyschło. Zbyt wysoka wilgotność to przepis na katastrofę, czyli wypaczenie się płyty HDF i paneli. Czasem lepiej poczekać kilka dni dłużej, niż potem żałować.

Następnie, jeśli montujecie płytę HDF pod panele podłogowe na podłożu mineralnym (beton, wylewka cementowa), konieczne jest zastosowanie folii paroizolacyjnej. To cienka warstwa, która chroni podkład i panele przed wilgocią z podłoża. Folię rozkładamy na całej powierzchni pomieszczenia, zakładając jej brzegi na ściany na wysokość kilku centymetrów. Pamiętajcie o zakładach o szerokości około 20 cm i szczelnym ich sklejeniu taśmą paroizolacyjną. W ten sposób tworzymy szczelną barierę dla wilgoci.

Teraz przechodzimy do układania płyty HDF. Płyty układamy na folii paroizolacyjnej, docinając je do kształtu pomieszczenia. Starajcie się układać je w rzędach, z przesunięciem spoin między poszczególnymi płytami, tak aby uniknąć krzyżowania się fug. To trochę jak układanie cegieł na ścianie - nie chcemy mieć długich, prostych linii osłabienia. Typowe opakowania płyty HDF pod panele często zawierają kilka metrów kwadratowych materiału, co ułatwia kalkulację potrzebnej ilości. Na przykład, jeśli opakowanie zawiera 6 m kwadratowych, a nasze pomieszczenie ma 20 m kwadratowych, będziemy potrzebować około 4 opakowań (20 / 6 ≈ 3.33, zaokrąglamy w górę, plus pewien zapas na docinki).

Przy docinaniu płyty HDF możecie użyć ostrego noża tapicerskiego lub piły ręcznej z drobnym zębem. Ważne, aby cięcie było czyste i precyzyjne. Nierówne krawędzie mogą utrudniać układanie kolejnych paneli. Zostawiamy niewielkie odstępy od ścian, tak zwane dylatacje, o szerokości około 5-10 mm. Dylatacje te pozwalają materiałowi "pracować" pod wpływem zmian temperatury i wilgotności, zapobiegając pęcznieniu i falowaniu podłogi w przyszłości. To naprawdę ważny detal, o którym wielu zapomina!

Czasami zdarza się, że na rynku dostępna jest płyta HDF pod panele podłogowe, która jest specjalnie profilowana, np. na "pióro i wpust". Taka forma ułatwia szybkie i precyzyjne łączenie poszczególnych płyt, co przyspiesza montaż. W takim przypadku po prostu wsuwamy "pióro" jednej płyty w "wpust" drugiej, tworząc stabilne połączenie. Ale nawet bez takiego profilowania, zwykłe płyty ułożone na "mijankę" zapewnią odpowiednią stabilność.

Po ułożeniu całej powierzchni z płyt HDF, możemy przystąpić do montażu paneli laminowanych. Panele układamy zgodnie z zaleceniami producenta, zazwyczaj prostopadle do okna, aby ukryć spoiny. System zatrzaskowy paneli w tym momencie idealnie spasuje się z równą powierzchnią płyty HDF. Pamiętajmy, aby także panele układać z dylatacją od ścian, maskując ją listwami przypodłogowymi. A propos listew - po ich zamontowaniu całość nabiera naprawdę profesjonalnego wyglądu.

Na koniec, warto wspomnieć o tym, co oznaczają często spotykane w specyfikacjach produktowych sformułowania typu "produkt egzemplarze! dostępności: - + ilością w zamówieniu dla tego produktu jest 0 do koszyka pod panele podłogowe" i "na pełne opakowania". Po prostu informują one o możliwości zakupu produktu w pełnych, standardowych opakowaniach (a nie na sztuki, co ułatwia produkcję i dystrybucję) oraz o tym, że w danym momencie produkt jest niedostępny, ale jego zamawianie w konkretnej liczbie (w opakowaniach) będzie możliwe w przyszłości. Producenci nie chcą, żebyśmy kupowali pół płyty, co jest całkowicie zrozumiałe.

Pamiętajcie, że każdy krok ma znaczenie. Staranność na etapie przygotowania podłoża i precyzja w układaniu płyty HDF przełożą się na trwałość i estetykę naszej nowej podłogi z paneli. To nie tylko kwestia estetyki, ale przede wszystkim funkcjonalności i trwałości naszej inwestycji w dom. Traktujmy montaż płyty HDF jako integralną część układania paneli, a nie tylko "podrzędne" zadanie. Efekty naprawdę potrafią mile zaskoczyć.

Porównanie płyty HDF z innymi podkładami pod panele

Wybór odpowiedniego podkładu pod panele podłogowe to kluczowy element, który wpływa na trwałość, komfort użytkowania i estetykę naszej podłogi. Rynek oferuje nam całą gamę rozwiązań, od prostych pianek po zaawansowane technologicznie maty. Zastanówmy się, jak na tym tle wypada płyta HDF pod panele i co ją wyróżnia (lub czego jej brakuje) w porównaniu do innych popularnych opcji.

Pierwszym i najbardziej powszechnym konkurentem płyty HDF jest tradycyjna pianka polietylenowa. To najtańsza opcja, bardzo łatwa w montażu i odporna na wilgoć. Jest lekka, dostępna w rolkach lub arkuszach i dobrze radzi sobie z drobnymi nierównościami. Gdzie jest haczyk? Przede wszystkim w słabej izolacji akustycznej. Pianka nie tłumi efektywnie dźwięków uderzeniowych, przez co chodzenie po panelach na takim podkładzie może być głośne. Dodatkowo, ma mniejszą odporność na obciążenia punktowe, co oznacza, że pod ciężkimi meblami może się uginać i tracić swoje właściwości wyrównujące. Porównując płytę HDF pod panele podłogowe z pianką, widzimy wyraźnie, że HDF oferuje lepszą stabilność i skuteczniej tłumi dźwięki.

Kolejną popularną alternatywą jest podkład korkowy. Korek to materiał naturalny, ekologiczny i o doskonałych właściwościach izolacyjnych, zarówno termicznych, jak i akustycznych. Skutecznie tłumi dźwięki krokowe i poprawia komfort termiczny. Jednakże, podkład korkowy jest zazwyczaj znacznie droższy od płyty HDF i pianki. Wymaga również idealnie równego podłoża, gdyż sam w sobie nie niweluje nierówności tak efektywnie jak HDF. Jeśli więc mamy do czynienia z niewielkimi nierównościami, płyta HDF będzie lepszym rozwiązaniem niż sam korek. Korek, owszem, izoluje rewelacyjnie, ale nie wybacza błędów na etapie przygotowania podłoża.

Istnieją również zaawansowane technologicznie podkłady, takie jak maty z wełny mineralnej lub maty gumowo-korkowe. Te rozwiązania oferują bardzo wysokie parametry izolacji akustycznej i termicznej, są stabilne i odporne na obciążenia. Są to jednak rozwiązania droższe od płyty HDF i stosowane zazwyczaj w pomieszczeniach o szczególnych wymaganiach, np. w studiach nagraniowych czy salach konferencyjnych, gdzie akustyka jest kluczowa. W typowym mieszkaniu czy domu, płyta HDF pod posadzki wykonane z laminowanych płyt podłogowych zazwyczaj w zupełności wystarczy.

Warto wspomnieć również o zintegrowanych podkładach pod panele. Coraz więcej producentów paneli laminowanych oferuje produkty z fabrycznie przyklejoną warstwą podkładu, często w formie pianki lub cienkiej maty. Jest to wygodne rozwiązanie, które skraca czas montażu. Jednak zintegrowane podkłady zazwyczaj oferują jedynie podstawowy poziom izolacji akustycznej i termicznej i nie są w stanie wyrównać większych nierówności podłoża. Jeśli zależy nam na lepszych parametrach, warto rozważyć oddzielny podkład, taki jak płyta HDF.

Jeśli popatrzymy na zastosowanie, płyta HDF sprawdza się świetnie pod różne rodzaje podłóg dopuszczonych do obrotu i powszechnego stosowania w budownictwie, nie tylko pod panele laminowane. Może być z powodzeniem stosowana pod wielowarstwowe drewniane elementy podłogowe (deski, płyty), co podkreśla jej uniwersalność. Inne podkłady, np. pianka polietylenowa, są zazwyczaj rekomendowane tylko pod panele laminowane.

Często spotykaną informacją o produktach, taką jak "produkt egzemplarze! dostępności: - + ilością w zamówieniu dla tego produktu jest 0 do koszyka pod panele podłogowe" czy "na pełne opakowania", wynika po prostu ze standardów sprzedaży. Płyty HDF, podobnie jak inne materiały budowlane, są najczęściej sprzedawane w opakowaniach, które zawierają określoną liczbę metrów kwadratowych. Ułatwia to logistykę i minimalizuje konieczność docinania na wymiar w punkcie sprzedaży. To po prostu praktyczne podejście ze strony producenta.

Podsumowując, płyta HDF pod panele jest solidnym, uniwersalnym i rozsądnym cenowo wyborem, który oferuje dobre połączenie właściwości wyrównujących, izolacji termicznej i częściowego tłumienia dźwięków. Nie jest idealnym rozwiązaniem w każdym przypadku - jeśli kluczowa jest dla nas perfekcyjna akustyka, lepszym wyborem może być korek lub specjalistyczne maty. Ale jeśli szukamy sprawdzonego i dostępnego rozwiązania pod panele laminowane czy drewniane, HDF to strzał w dziesiątkę. To po prostu "złoty środek" na rynku podkładów, który sprosta oczekiwaniom większości użytkowników i zagwarantuje stabilną i estetyczną podłogę na lata. Wybór oczywiście zależy od indywidualnych potrzeb i budżetu, ale warto rozważyć HDF jako solidną bazę.