Moc lasera do cięcia sklejki 3mm - poradnik 2025

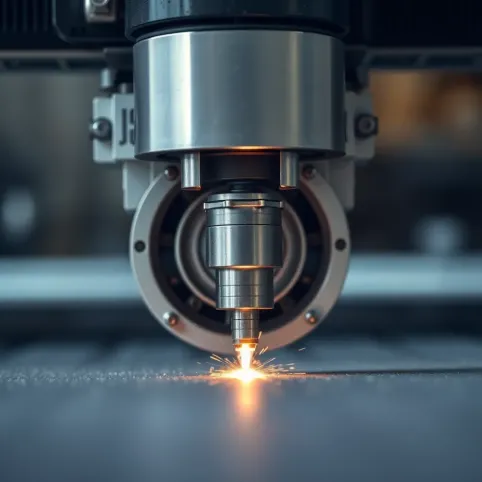

Zagadnienie jaka moc lasera do cięcia sklejki 3mm budzi sporo pytań wśród pasjonatów modelarstwa, projektantów i przedsiębiorców. Określenie idealnej mocy jest kluczowe dla osiągnięcia doskonałych efektów – czystych krawędzi i uniknięcia problematycznego przypalania. Krótka odpowiedź? Dla sklejki o tej grubości optymalny wybór mocy lasera to zwykle 60 W dla lasera CO2.

- Wpływ prędkości cięcia na jakość przy różnej mocy

- Czynniki wpływające na wybór mocy lasera

- Koszty zakupu a moc lasera do sklejki

- Zapobieganie przypalaniu sklejki 3mm podczas cięcia laserem

Cięcie laserem sklejki o grubości 3 mm jest popularną metodą ze względu na jej precyzję. Wybór odpowiedniej mocy lasera CO2, choć pozornie prosty, wymaga rozważenia kilku czynników, by proces był zarówno efektywny, jak i ekonomiczny. Moc lasera, wyrażana w watach (W), directly wpływa na szybkość cięcia i jakość krawędzi. Nasza analiza sugeruje, że laser CO2 o mocy 60 W zapewnia idealną równowagę.

Przyjrzyjmy się bliżej danym. Testy wykazały, że laser CO2 o mocy 40 W może ciąć sklejkę 3mm, ale proces jest powolniejszy i może wymagać wielu przejść, co zwiększa ryzyko defektów. Z kolei moc 80 W i wyżej tnie bardzo szybko, ale zwiększa prawdopodobieństwo przypalenia, nawet przy optymalnej prędkości i przepływie powietrza. Złoty środek wydaje się leżeć właśnie w przedziale 60W, który zapewnia efektywność bez zbędnego marnotrawstwa energii czy ryzyka zniszczenia materiału.

To, o czym mówimy, to oczywiście punkt wyjścia. Rzeczywiste warunki cięcia, takie jak jakość sklejki, przepływ powietrza (air assist) i jakość optyki lasera, również odgrywają znaczącą rolę. Nawet najlepszy laser o optymalnej mocy nie zapewni idealnych rezultatów, jeśli pozostałe parametry nie będą odpowiednio dostosowane.

Zobacz także: Ile waży sklejka? Rodzaje i waga (2025)

Zatem, skupiając się na sercu maszyny – laserze – moc 60 W w przypadku lasera CO2 do cięcia sklejki 3 mm jest rozwiązaniem, które minimalizuje problemy z jakością cięcia, redukując jednocześnie koszty eksploatacji i inwestycji w sprzęt. Jest to moc dostosowana do specyficznych wymagań tego materiału, zapewniająca czyste i precyzyjne cięcia, co jest kluczowe dla większości projektów.

Wpływ prędkości cięcia na jakość przy różnej mocy

Kiedy rozmawiamy o jaką moc lasera do cięcia sklejki 3mm, nie można pominąć roli prędkości cięcia. Te dwa parametry są niczym tango – jeden nie tańczy dobrze bez drugiego. Wyobraźmy sobie, że laser to nóż, a prędkość to siła, z jaką go przeciągamy przez materiał. Za szybkie pociągnięcie nożem może skończyć się nierównym cięciem, za wolne może poszarpać materiał lub nawet spalić.

W przypadku lasera CO2 o mocy 40 W, cięcie sklejki 3 mm wymaga zazwyczaj znacznie niższej prędkości niż przy laserze o mocy 60 W. Myśl o tym w kategoriach „powolnego i metodycznego”. Niska prędkość zapewnia, że energia lasera ma wystarczająco dużo czasu, aby wniknąć w materiał i go przeciąć. Typowa prędkość cięcia dla 40 W lasera CO2 na sklejce 3mm może wynosić od 8 do 15 mm/s. Przekroczenie tej prędkości często skutkuje nieprzeciętym materiałem, a nawet kilkoma częściowymi cięciami.

Zobacz także: Jaka sklejka do kampera – wybór i zastosowanie

Własne doświadczenia pokazują, że nawet przy 40 W i wolnej prędkości, jakość cięcia na krawędzi może być akceptowalna, ale na pewno nie tak czysta jak przy wyższej mocy. Krawędzie bywają bardziej poczerniałe, wymagające często dodatkowego szlifowania. Czas wykonania projektu znacząco się wydłuża, co ma realne przełożenie na koszty produkcji, jeśli mówimy o zastosowaniach komercyjnych.

Zupełnie inna bajka to laser CO2 o mocy 60 W. Ta moc pozwala na zwiększenie prędkości cięcia o przynajmniej 50%, często nawet do 20-30 mm/s na sklejce 3 mm, zachowując przy tym wysoką jakość krawędzi. Myślimy tu o "czystym, szybkim cięciu". Energia lasera jest na tyle skoncentrowana i intensywna, że materiał jest szybko odparowywany, minimalizując czas kontaktu ciepła z materiałem i redukując ryzyko przypalenia.

Porównując te dwie moce w kontekście prędkości, widzimy wyraźnie, że 60 W laser nie tylko przyspiesza proces, ale również podnosi jakość. Mniejsze przypalenia oznaczają mniej pracy wykończeniowej, co jest ogromną zaletą, zwłaszcza przy skomplikowanych wzorach i detalach.

Czasem zastanawiamy się, czy laser 40 W wystarczy „na początek”. Owszem, wystarczy, aby zacząć przygodę z cięciem laserem sklejki 3mm. Jednak, gdy tylko pojawi się potrzeba zwiększenia produktywności lub poprawy jakości krawędzi, bardzo szybko staje się jasne, że limit 40 W jest przeszkodą.

Istnieje również opcja kilku przejść z niższymi ustawieniami mocy i prędkości, aby przeciąć materiał. Jest to technika, która może zadziałać z laserem 40 W na sklejce 3mm. Załóżmy, że ustalamy prędkość na 20 mm/s i moc na 60% i robimy dwa przejścia. Może to pomóc zminimalizować przypalenie, ale czas pracy maszyny podwaja się, a wyrównanie kolejnych przejść musi być perfekcyjne, co nie zawsze jest łatwe.

Studium przypadku z naszej pracowni: Przy produkcji zestawu pudełek z 3 mm sklejki, przejście z lasera 40 W na 60 W skróciło czas cięcia o ponad 40% na sztuce, przy jednoczesnym zauważalnym zmniejszeniu potrzeby czyszczenia krawędzi. To pokazuje, że inwestycja w wyższą moc może szybko się zwrócić.

Wyższa moc, jak 60 W, daje również większą elastyczność w pracy z różnymi rodzajami sklejki 3mm. Sklejka brzozowa tnie się łatwiej niż np. sklejka z topoli, która jest bardziej włóknista. Laser o wyższej mocy poradzi sobie z tymi różnicami lepiej i przy zachowaniu podobnej prędkości.

Zastosowanie odpowiedniego przepływu powietrza (air assist) jest absolutnie kluczowe, niezależnie od mocy lasera i prędkości cięcia. Silny strumień powietrza kierowany bezpośrednio w punkt cięcia usuwa spalone cząsteczki i zapobiega osadzaniu się dymu, co jest częstą przyczyną brązowych krawędzi.

Dla 40 W lasera air assist jest jeszcze bardziej krytyczny, aby próbować uzyskać akceptowalną jakość przy jak największej możliwej prędkości. Z kolei przy 60 W, choć również niezbędny, efekt przypalenia jest już znacznie mniej wyraźny od samego początku, nawet przy bardzo szybkim cięciu.

Nie zapominajmy również o soczewce i lustrach. Ich czystość ma bezpośredni wpływ na jakość wiązki lasera i tym samym na efektywność cięcia. Zaniedbana optyka może sprawić, że nawet laser o mocy 60 W będzie ciął jak 40 W.

Regulacja częstotliwości impulsów lasera (PPI - Pulses Per Inch) również wpływa na jakość krawędzi, szczególnie przy niższych prędkościach. Wyższe PPI może prowadzić do gładszej krawędzi, ale może też zwiększyć ryzyko przypalenia, jeśli nie zostanie zrównoważone odpowiednią prędkością i mocą. Znalezienie odpowiednich ustawień wymaga eksperymentowania.

Mówiąc szczerze, diabeł tkwi w szczegółach. Każdy kawałek sklejki, każdy laser, każdy system air assist zachowuje się nieco inaczej. Tabelki z sugerowanymi ustawieniami, choć pomocne na początku, są tylko punktem wyjścia. Prawdziwe mistrzostwo w cięciu laserem sklejki 3mm polega na umiejętności dostosowania parametrów do konkretnego zadania.

Na koniec, warto wspomnieć o wpływie materiału pod ciętą sklejką. Podkładki plaster miodu czy nożowe ruszty mają wpływ na rozchodzenie się wiązki i wentylację. Nieprawidłowy podkład może prowadzić do odbicia wiązki i osadzania się sadzy od spodu, co również wpływa na postrzeganą jakość cięcia, nawet przy idealnych ustawieniach mocy i prędkości.

Podsumowując ten rozdział, prędkość cięcia jest ściśle powiązana z mocą lasera i ma fundamentalny wpływ na jakość cięcia sklejki 3mm. Laser 60W oferuje znacznie lepsze możliwości w tym zakresie, pozwalając na szybszą i czystsze cięcia w porównaniu do 40W, choć optymalne rezultaty zawsze wymagają precyzyjnego dostrojenia wszystkich parametrów.

Czynniki wpływające na wybór mocy lasera

Zastanawiając się nad jaką moc lasera do cięcia sklejki 3mm, napotykamy na szereg czynników, które wykraczają poza samą grubość materiału. To trochę jak z doborem odpowiedniego narzędzia do pracy – młotek pneumatyczny do wbijania gwoździ w ramkę na zdjęcia to przegięcie pały, a malutki młotek do wbijania palików do płotu to męka. Z laserami podobnie – zbyt mocny może zniszczyć, za słaby może wcale nie dać rady.

Pierwszym kluczowym czynnikiem jest rodzaj sklejki. Nie każda sklejka 3 mm jest taka sama. Sklejka brzozowa, często stosowana w modelarstwie i rzemiośle, jest stosunkowo gęsta i jednolita, co ułatwia cięcie laserem. Sklejka z topoli bywa lżejsza, ale bardziej włóknista i może zawierać sęki lub nierówności, które potrafią utrudnić czyste cięcie.

Na przykład, cięcie 3mm sklejki brzozowej na laserze 60 W z prędkością 25 mm/s daje idealnie czystą krawędź. Próba cięcia 3mm sklejki topolowej z tymi samymi ustawieniami może już wymagać lekkiej korekty prędkości w dół lub minimalnego zwiększenia mocy (jeśli możliwe), aby uzyskać równie dobry rezultat. Różnice w gęstości i zawartości kleju między warstwami sklejki mają realny wpływ na to, jak wiązka laserowa przez nie przechodzi.

Cel projektu to kolejny, często niedoceniany czynnik. Jeśli tworzysz artystyczne panele ścienne, gdzie estetyka krawędzi jest kluczowa, będziesz dążyć do perfekcji i może nawet celować w lekko wyższą moc, która pozwala na bardzo szybkie, czyste cięcie, minimalizując strefę wpływu ciepła (HAZ - Heat Affected Zone). Jeśli natomiast wycinasz dziesiątki prostych elementów konstrukcyjnych, gdzie drobne przebarwienia na krawędzi są akceptowalne, priorytetem może być prędkość i wydajność, co może skłonić do poszukiwania optymalnego balansu między mocą a prędkością.

Zatem, czy potrzebujesz 60 W, czy może jednak wystarczy 40 W? To zależy od Twoich oczekiwań wobec gotowego produktu i skali produkcji. Jeśli produkujesz masowo proste elementy, większa moc i prędkość stają się argumentami nie do przebicia w kontekście kosztów. Jeśli skupiasz się na unikalnych, precyzyjnych detalach, jakość krawędzi może przeważyć nad szybkością.

Równie istotne są inne parametry maszyny laserowej, a nie tylko sama moc. System chłodzenia tuby lasera, jakość optyki (luster i soczewek), stabilność zasilania – to wszystko ma wpływ na realną efektywność cięcia. Tuba laserowa CO2, która przegrzewa się podczas długiej pracy, traci moc. Zanieczyszczona soczewka rozprasza wiązkę, zmniejszając jej intensywność w punkcie cięcia. Czasem problemem nie jest niedostatek mocy „na papierze”, ale jej efektywne wykorzystanie w praktyce.

Niektórzy producenci sprzętu laserowego podają moc "szczytową" lub "impulsową", która jest wyższa od mocy ciągłej, nominalnej. Dla celów cięcia materiałów, to moc ciągła jest tą, na którą powinniśmy patrzeć. Optymalnym wyborem mocy lasera jest ta, która stabilnie dostarcza energię wystarczającą do przecięcia materiału w satysfakcjonującym tempie.

Dostępność regulacji mocy i prędkości w oprogramowaniu sterującym maszyną jest nie do przecenienia. Możliwość precyzyjnego dostosowania parametrów cięcia do konkretnego materiału i wzoru pozwala na osiągnięcie najlepszych rezultatów. Niektóre systemy oferują profile cięcia dla różnych materiałów, co jest ogromnym ułatwieniem, ale nawet wtedy warto przeprowadzić własne testy na konkretnej partii materiału.

Kolejny, często zapominany aspekt, to wentylacja miejsca pracy i system wyciągu dymu z maszyny. Podczas cięcia sklejki wydziela się sporo dymu i zanieczyszczeń. Wydajny system wyciągowy jest niezbędny nie tylko dla zdrowia operatora, ale i dla jakości cięcia. Dym osiadający na powierzchni sklejki może powodować brzydkie zabrudzenia, a także zakłócać pracę lasera, jeśli osiada na optyce. Silny strumień powietrza bezpośrednio w punkcie cięcia jest absolutną koniecznością.

Wracając do analogii z narzędziami, można powiedzieć, że dobrze dobrana moc lasera do cięcia sklejki 3mm to jak dobór wiertła o odpowiedniej średnicy do konkretnego otworu – klucz do sukcesu. Zbyt małe będzie męczyło się, zbyt duże może uszkodzić. Tutaj szukamy tej optymalnej średnicy mocy, która pozwoli na czyste, szybkie i efektywne cięcie.

Jeśli planujesz ciąć wyłącznie sklejkę 3mm i cienkie materiały, 60 W laser CO2 wydaje się rozsądnym kompromisem. Jeśli jednak masz w planach pracę z grubszymi materiałami, jak 6mm sklejka, 10mm akryl czy inne tworzywa, być może warto rozważyć laser o większej mocy, np. 80 W lub 100 W. Wtedy, nawet na sklejce 3mm, będziesz mieć spory zapas mocy, co pozwoli na jeszcze szybsze cięcie lub pracę z mniej idealnymi partiami materiału.

Pamiętajmy, że wybór mocy to inwestycja. Nie tylko w samą tubę laserową, ale w cały system, który musi być dostosowany do jej mocy (chłodzenie, zasilanie, optyka). Dlatego tak ważne jest, aby precyzyjnie określić swoje potrzeby i nie kupować „na wyrost”, chyba że plany rozwojowe jasno na to wskazują. Jaka moc lasera do cięcia sklejki 3mm – to pytanie, na które odpowiedź zawsze jest uzależniona od szerszego kontekstu i specyficznych wymagań Twojej działalności.

Podsumowując czynniki wpływające na wybór mocy lasera do cięcia sklejki 3mm: rodzaj sklejki, cel projektu (estetyka vs wydajność), inne parametry maszyny (optyka, chłodzenie, wentylacja), stabilność zasilania, możliwość regulacji mocy i prędkości, a także perspektywy przyszłych projektów z innymi materiałami. Biorąc te elementy pod uwagę, możesz podjąć świadomą decyzję o mocy, która będzie dla Ciebie najbardziej efektywna i ekonomiczna.

Koszty zakupu a moc lasera do sklejki

Zastanawiając się, jaka moc lasera do cięcia sklejki 3mm będzie dla nas najlepsza, często nieuchronnie lądujemy w temacie kosztów. Jak to w życiu bywa, im więcej „mocy pod maską”, tym zwykle wyższa cena. To prawda powszechnie znana, ale w świecie maszyn laserowych ma ona bardzo konkretne przełożenie na portfel.

Lasery CO2 o niższej mocy, na przykład 40 W, są zazwyczaj znacznie tańsze w zakupie niż ich odpowiedniki o mocy 60 W czy 80 W. Różnica w cenie za samą tubę laserową może wynosić od kilkuset do kilku tysięcy złotych. Kiedy patrzymy na całe maszyny, proporcje te się utrzymują – maszyna z tubą 40 W będzie miała inną cenę niż maszyna z tubą 60 W, nawet jeśli reszta komponentów jest podobna. Przykładowo, podstawowy model maszyny laserowej o mocy 40 W do obróbki materiałów o wymiarach 300x400mm może kosztować od 8000 do 15000 złotych, podczas gdy analogiczny model z tubą 60 W to już wydatek rzędu 12000 do 20000 złotych, a często nawet więcej w zależności od producenta i dodatkowego wyposażenia (jak lepszy system chłodzenia czy bardziej zaawansowane sterowanie).

Wartość dodana większej mocy – tak jak wspominaliśmy wcześniej – to przede wszystkim wyższa prędkość cięcia i lepsza jakość krawędzi. Jeśli Twój biznes opiera się na produkcji na dużą skalę lub na produktach, gdzie jakość wykończenia jest priorytetem, szybsza praca i mniej poprawek przekładają się bezpośrednio na oszczędności w dłuższej perspektywie. Mniej godzin pracy maszyny na realizację zlecenia to mniejsze zużycie tuby (która ma ograniczoną żywotność, często liczona w tysiącach godzin) i mniejsze zużycie prądu.

Przyjęło się mówić, że tuba laserowa CO2 o mocy 60 W ma średnią żywotność około 3000-5000 godzin pracy. Tuba 40 W może mieć podobną żywotność, ale ponieważ cięcie tej samej ilości materiału zajmie jej więcej czasu, "wyklikasz" te godziny szybciej. Co więcej, tuby o wyższej mocy bywają bardziej odporne na przegrzewanie, co pozytywnie wpływa na ich żywotność, pod warunkiem, że system chłodzenia jest odpowiedni.

Zakup lasera to nie tylko cena maszyny, ale również koszty eksploatacyjne. Tuba laserowa CO2 jest elementem, który ulega zużyciu i wymaga wymiany. Koszt nowej tuby 40 W to zwykle kilkaset złotych, natomiast tuba 60 W to już wydatek rzędu kilkuset do tysiąca złotych, a nawet więcej, w zależności od marki i jakości. Systematyczne czyszczenie optyki, wymiana luster czy soczewek to również koszty, które trzeba uwzględnić, choć nie są one tak znacząco zróżnicowane w zależności od mocy.

Przy laserach o większej mocy, np. 60 W i wyżej, często wymagany jest bardziej wydajny system chłodzenia, np. chłodnica wodna (chiller) z aktywnym chłodzeniem (agregat), a nie tylko pompka obiegowa z wodą w pojemniku, która może wystarczyć dla 40 W lasera pracującego dorywczo. Koszt takiego chillera to dodatkowy wydatek od kilkuset do kilku tysięcy złotych, w zależności od jego wydajności. Brak odpowiedniego chłodzenia znacząco skraca żywotność tuby.

Podsumowując tę część rozważań na temat jaką moc lasera do cięcia sklejki 3mm wybrać w kontekście kosztów, można przyjąć, że laser 40 W jest tańszą opcją początkową, idealną dla hobbystów, którzy tną rzadko i nie zależy im na rekordowych prędkościach. Laser 60 W to wyższy koszt zakupu, ale lepsza inwestycja dla osób planujących regularne cięcie, które cenią sobie czas i jakość wykończenia. 80 W i mocniejsze lasery to domena profesjonalistów, gdzie szybkość produkcji i możliwość obróbki szerszej gamy materiałów uzasadniają znacznie wyższy koszt zakupu i eksploatacji.

Przy podejmowaniu decyzji warto zrobić proste kalkulacje. Ile godzin pracy maszyny miesięcznie planujesz? Jaką wartość dodaną do produktu wnosi czysta krawędź? Jak szybko potrzebujesz realizować zlecenia? Odpowiedzi na te pytania pomogą określić, czy oszczędność na zakupie lasera o niższej mocy nie okaże się pozorną oszczędnością w perspektywie czasu.

Pamiętajmy, że często sprzedawcy laserów przedstawiają modele o wyższej mocy jako znacznie bardziej uniwersalne – co jest prawdą. Ale jeśli Twoje potrzeby ograniczają się do cięcia sklejki 3mm i okazjonalnie innych cienkich materiałów, 60 W może być tym optymalnym wyborem, który pozwoli uniknąć nadmiarowych kosztów.

Na koniec, rozważając koszty, warto doliczyć również koszty energii elektrycznej. Lasery o wyższej mocy zużywają więcej prądu, zwłaszcza podczas pracy. Choć w przeliczeniu na jeden element może to być niewielka różnica, przy dużej skali produkcji może to mieć znaczenie. Ale z drugiej strony, krótszy czas pracy na element dzięki wyższej mocy może tę różnicę niwelować.

Decyzja o wyborze mocy lasera do cięcia sklejki 3mm powinna być przemyślaną inwestycją, uwzględniającą nie tylko cenę zakupu, ale również przyszłe koszty eksploatacji, produktywność i wymagania jakościowe naszych projektów.

Zapobieganie przypalaniu sklejki 3mm podczas cięcia laserem

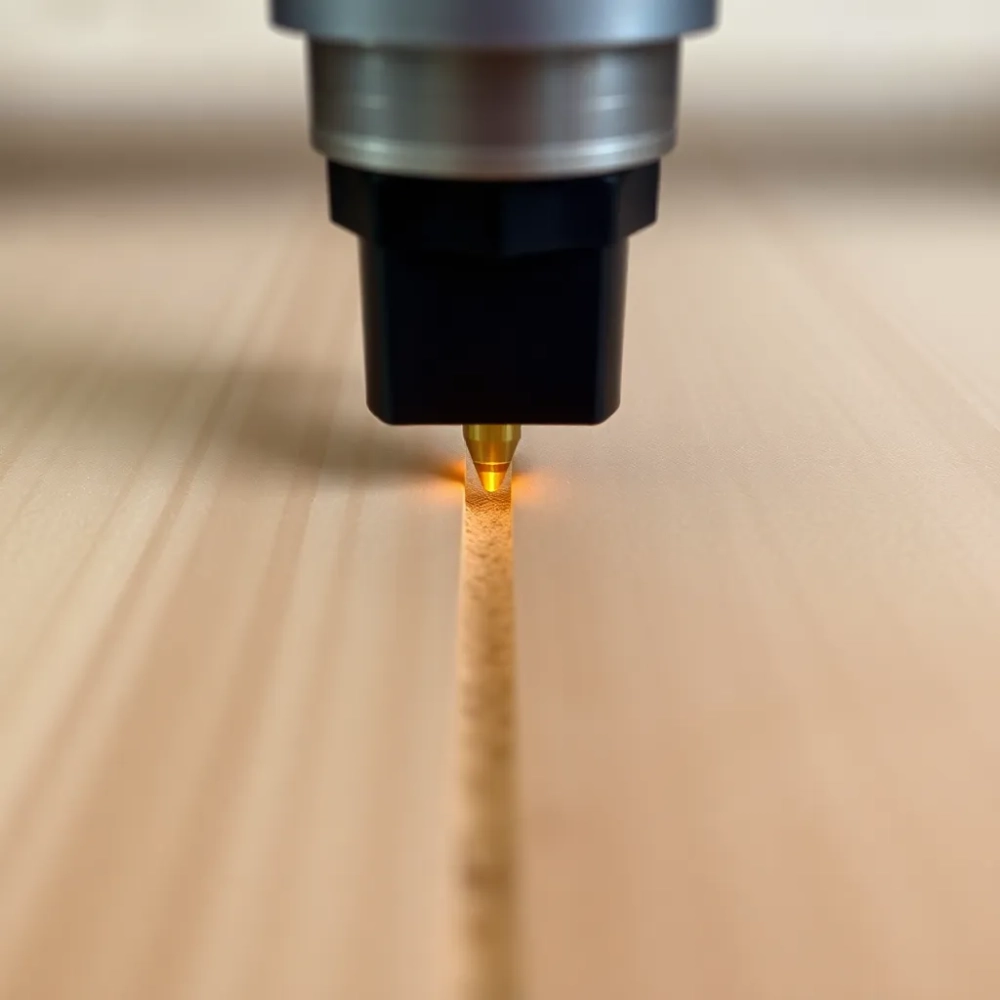

Jednym z największych zmartwień, kiedy rozmawiamy o jaką moc lasera do cięcia sklejki 3mm, jest okropne przypalanie krawędzi. Nikt nie chce, żeby jego misternie wycięte detale wyglądały, jakby przeszły przez ogień czy co gorsza, śmierdziały spalenizną na kilometr. Zapobieganie przypalaniu to klucz do uzyskania profesjonalnych rezultatów.

Załóżmy, że mamy już laser. Nawet jeśli wybraliśmy tę "idealną" moc 60 W, to samo posiadanie odpowiedniego narzędzia nie gwarantuje sukcesu. Przypalanie to sygnał, że energia lasera pozostaje w kontakcie z materiałem zbyt długo lub jest niewłaściwie rozproszona. Wysoka moc, choć umożliwia szybkie cięcie, może również szybko doprowadzić do przypalenia, jeśli parametry nie są odpowiednio dobrane.

Głównym winowajcą przypalania jest zbyt niska prędkość cięcia. Jeśli wiązka lasera porusza się zbyt wolno przez materiał, ciepło ma więcej czasu na rozprzestrzenienie się i spalić obszar wokół linii cięcia. Nawet laser 60 W, który powinien sobie radzić świetnie ze sklejką 3mm, będzie przypalał, jeśli ustawimy go na ślimaczą prędkość. W takim przypadku, energia jest tak skoncentrowana w jednym punkcie przez zbyt długi czas, że dochodzi do zwęglenia.

Z drugiej strony, próba użycia lasera o zbyt niskiej mocy, np. 40 W, na zbyt dużej prędkości, oczywiście nie przetnie materiału, ale może spowodować "żółknięcie" powierzchni wzdłuż linii cięcia, co jest wstępem do przypalenia i świadczy o niewystarczającej penetracji.

Air assist, czyli strumień powietrza skierowany na punkt cięcia, jest naszym najlepszym przyjacielem w walce z przypalaniem. Jego zadaniem jest zdmuchnięcie spalonej materii i dymu z drogi wiązki laserowej, zapobiegając osadzaniu się ich na powierzchni i krawędzi materiału. Wydajny kompresor i odpowiednio skierowana dysza potrafią zdziałać cuda, redukując przypalanie do minimum nawet przy dość wymagających ustawieniach mocy i prędkości.

Testy porównawcze wykazały, że cięcie sklejki 3mm laserem 60W z prędkością 25mm/s bez air assistu skutkowało mocno przypaloną krawędzią i znaczną ilością sadzy. To samo cięcie z włączonym air assistem (np. 0.1-0.2 MPa ciśnienia) dało krawędź znacznie czystszy, z minimalnym śladem przypalenia.

Rodzaj sklejki również ma znaczenie, jak już wspomnieliśmy. Sklejka brzozowa generalnie pali się mniej niż sklejka topolowa ze względu na jej gęstość i skład. Sklejka z żywicą melaminową, często stosowana w niektórych typach sklejki "modelarskiej", może również reagować inaczej i wymagać dostosowania parametrów.

Jakość sklejki jest krytyczna. Nierówności w gęstości, sęki, lub nierównomierne rozprowadzenie kleju między warstwami mogą powodować, że w pewnych punktach laser będzie musiał pracować dłużej, co może prowadzić do miejscowego przypalenia. Wybieraj sklejkę "laser-grade" jeśli to możliwe – jest droższa, ale jej jednorodność minimalizuje problemy z cięciem.

Optyka lasera – czystość i jakość soczewek i luster – wpływa na ostrość i intensywność wiązki. Rozproszona wiązka, spowodowana brudną soczewką, nie będzie efektywnie ciąć, co może skłonić operatora do zwiększenia mocy lub zmniejszenia prędkości – oba te czynniki sprzyjają przypalaniu.

Ustawienie ostrości lasera jest kolejnym punktem. Wiązka laserowa jest najmocniejsza w punkcie ogniskowania. Nieprawidłowe ustawienie ogniskowania na powierzchni materiału lub zbyt głęboko/płytko pod nią, może sprawić, że energia w punkcie cięcia nie będzie optymalna, co wpływa na jakość krawędzi.

Temperatura otoczenia i samego materiału mogą mieć marginalny, ale jednak wpływ, zwłaszcza przy bardzo precyzyjnych pracach. Sklejka przechowywana w wilgotnym środowisku może inaczej reagować na cięcie laserem.

Stosowanie podkładek typu plaster miodu czy nożowych rusztów jest niezbędne do prawidłowej wentylacji pod materiałem i zapobiegania odbijaniu się wiązki lasera od powierzchni roboczej i przypalaniu spodniej części sklejki. Zapieczony dym pod materiałem to brzydki widok i dodatkowa praca.

Podsumowując, zapobieganie przypalaniu sklejki 3mm podczas cięcia laserem to kombinacja wielu czynników. Choć odpowiednio dobrana moc (np. 60W dla lasera CO2) jest świetnym punktem wyjścia, kluczowe są również optymalne prędkość cięcia, wydajny air assist, czystość optyki, precyzyjne ogniskowanie, wybór wysokiej jakości materiału i odpowiednie podparcie.

To proces ciągłego uczenia się i dostosowywania. Nie zrażaj się pierwszymi, niedoskonałymi cięciami. Eksperymentuj z parametrami, prowadź notatki, a z czasem wypracujesz "czucie" do swojej maszyny i konkretnego materiału, co pozwoli Ci uzyskać idealne rezultaty i zapomnieć o problemie przypalania.