Laser do cięcia sklejki cena 2025 - przewodnik

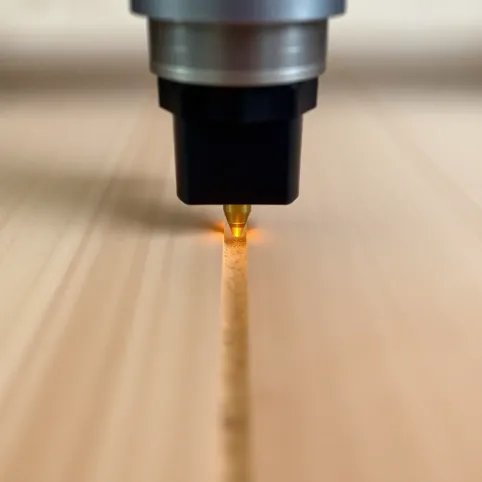

Zastanawiasz się, jaka jest aktualna Laser do cięcia sklejki cena? Wbrew pozorom nie jest to pytanie, na które można odpowiedzieć jednym zdaniem, a raczej kwestia wielowymiarowa. Krótko mówiąc, cena lasera do cięcia sklejki zależy od wielu czynników, takich jak moc, obszar roboczy czy renoma producenta. Przeciętnie waha się od kilku do nawet kilkuset tysięcy złotych, a poznanie detali pozwoli uniknąć wpadnięcia "z deszczu pod rynnę".

- Czynniki wpływające na cenę lasera do sklejki

- Zakup lasera do cięcia sklejki - na co zwrócić uwagę?

- Koszt eksploatacji lasera do sklejki 2025

Analiza rynku urządzeń do obróbki sklejki wskazuje na dynamiczne zmiany, jednak pewne tendencje pozostają stabilne. Spójrzmy na uśrednione dane dotyczące cen laserów, które są nieocenionym narzędziem w przemyśle i rękodziele.

| Typ Lasera (Moc) | Obszar Roboczy (cm x cm) | Przybliżony Zakres Ceny (PLN) |

|---|---|---|

| Laser CO2 (40-60W) | 30x40 do 60x90 | 15 000 - 40 000 |

| Laser CO2 (80-100W) | 90x120 do 130x250 | 50 000 - 150 000 |

| Laser CO2 (powyżej 100W) | Większe niż 130x250 | powyżej 150 000 |

Widzimy wyraźnie, że zakres cenowy jest bardzo szeroki. Laser o niższej mocy i mniejszym obszarze roboczym, idealny do hobbystycznych zastosowań czy małej produkcji, będzie oczywiście tańszy. Urządzenie o dużej mocy, zdolne do szybkiego cięcia grubych arkuszy sklejki na znacznym obszarze, to już inwestycja rzędu dziesiątek, a nawet setek tysięcy złotych. Ta tabela to zaledwie wierzchołek góry lodowej, a pełne zrozumienie kosztów wymaga zagłębienia się w specyfikę poszczególnych modeli i dodatkowych opcji, które potrafią wywindować cenę.

Czynniki wpływające na cenę lasera do sklejki

Kiedy zanurzamy się w świat laserów do cięcia sklejki, szybko okazuje się, że cena końcowa nie jest dziełem przypadku, ale złożonym równaniem. To niczym dobór odpowiedniego narzędzia do precyzyjnej operacji chirurgicznej – detale mają znaczenie. Kluczowym elementem jest moc lasera, mierzona w watach. Większa moc oznacza szybsze cięcie i możliwość pracy z grubszymi materiałami, co oczywiście przekłada się na wyższą cenę urządzenia. To jak różnica między scyzorykiem a piłą mechaniczną w tartaku; oba służą do cięcia, ale w zupełnie innej skali i z różnymi możliwościami.

Zobacz także: Ile waży sklejka? Rodzaje i waga (2025)

Kolejnym istotnym czynnikiem jest obszar roboczy lasera. Im większa przestrzeń robocza, tym większe arkusze sklejki możemy obrabiać bez konieczności ich dzielenia. Wyobraź sobie stół, na którym pracujesz – większy stół daje więcej swobody i możliwości, ale zajmuje też więcej miejsca i, co ważne w naszym przypadku, kosztuje więcej. Standardowe rozmiary obszaru roboczego wahają się od małych, kompaktowych maszyn 30x40 cm, idealnych do drobnych prac, po ogromne formaty rzędu 130x250 cm czy nawet większe, dedykowane dla przemysłu. Nie trzeba być matematykiem, by zauważyć korelację – większy rozmiar, większa inwestycja.

System chłodzenia to element, na który nie każdy zwraca uwagę na pierwszy rzut oka, ale jego jakość i typ znacząco wpływają na wydajność i żywotność tuby lasera, a co za tym idzie, na koszt zakupu i eksploatacji. Standardowe chłodzenie powietrzem sprawdza się w mniejszych maszynach, ale w przypadku laserów o dużej mocy niezbędne jest chłodzenie wodne (chiller), które zapewnia stabilną temperaturę tuby. Chiller to dodatkowy koszt, ale ignorowanie jego potrzeby może prowadzić do kosztownych awarii. To trochę jak z dobrym systemem hamulcowym w samochodzie – niewidoczny, ale absolutnie kluczowy dla bezpieczeństwa i wydajności.

Marka producenta również gra niebagatelną rolę w kształtowaniu ceny. Uznani producenci z wieloletnim doświadczeniem, znani z solidności i niezawodności swoich maszyn, zazwyczaj oferują produkty w wyższych cenach. Można by powiedzieć, że płacimy nie tylko za maszynę, ale i za spokój ducha, wsparcie techniczne oraz dostęp do części zamiennych. Zakup od mniej znanego producenta może być kuszący ze względu na niższą cenę, ale wiąże się z większym ryzykiem – gorszą jakością wykonania, brakiem serwisu czy problemami z dostępnością części. To jak wybór między markowym zegarkiem a jego tańszą podróbką; oba pokazują czas, ale różnica w jakości, trwałości i poczuciu bezpieczeństwa jest kolosalna.

Zobacz także: Jaka sklejka do kampera – wybór i zastosowanie

Dodatkowe funkcje i wyposażenie to kolejny worek bez dna, jeśli chodzi o wpływ na cenę. Mowa tu o takich udogodnieniach jak auto-focus (automatyczne ustawianie ostrości), wbudowane kamery ułatwiające pozycjonowanie materiału, systemy wyciągowe, które usuwają dym i opary, czy stoły robocze z możliwością regulacji wysokości. Każdy z tych elementów, choć z pozoru drobny, dodaje do finalnej ceny lasera. To trochę jak doposażenie samochodu – podstawowa wersja jest funkcjonalna, ale dodanie nawigacji, podgrzewanych siedzeń czy asystenta parkowania znacząco podnosi cenę, oferując w zamian większy komfort i możliwości. Decyzja o ich zakupie powinna być podyktowana realnymi potrzebami, a nie tylko "bo fajnie mieć".

Software dołączony do lasera to często niedoceniany, ale kluczowy element. Jego intuicyjność, funkcjonalność i kompatybilność z popularnymi programami graficznymi (takimi jak CorelDraw czy AutoCAD) wpływają na płynność pracy i możliwości kreatywne. Dobre oprogramowanie potrafi zaoszczędzić godziny pracy i nerwów, zwłaszcza przy skomplikowanych projektach. Oprogramowanie wysokiej klasy, często rozwijane przez producenta lasera, może podnosić cenę zakupu, ale w dłuższej perspektywie procentuje wydajnością i minimalizacją błędów. Wyobraźmy sobie korzystanie z archaicznego programu do projektowania kontra nowoczesnego narzędzia z intuicyjnym interfejsem – różnica w efektywności jest ogromna.

Rodzaj tuby lasera również ma znaczenie. Najpopularniejsze w przypadku cięcia sklejki są tuby CO2. Występują w różnych odmianach, różniących się żywotnością i jakością wiązki. Tuby ze szkła, tańsze w zakupie, mają krótszą żywotność niż tuby metalowe (RF), które są droższe, ale oferują stabilniejszą wiązkę i dłuższą żywotność. Wybór odpowiedniej tuby to decyzja o długoterminowych kosztach eksploatacji i jakości cięcia. To niczym wybór między żarówką tradycyjną a żarówką LED – początkowy koszt jest różny, ale żywotność i zużycie energii diametralnie inne. Cena zakupu tuby metalowej jest wyższa, ale biorąc pod uwagę jej dłuższą żywotność i niższe koszty eksploatacji w dłuższym okresie, może okazać się bardziej ekonomicznym rozwiązaniem. Przykładowo, szklana tuba o mocy 80W może kosztować około 1000-2000 zł i wystarczyć na około 1500-2000 godzin pracy, podczas gdy metalowa tuba RF o tej samej mocy to koszt rzędu 10000-20000 zł, ale jej żywotność może przekroczyć 20000 godzin. Prosta kalkulacja pokazuje, że koszt żywotności tuby znacząco wpływa na całkowitą cenę lasera do cięcia sklejki w ujęciu długoterminowym.

Warunki gwarancji i dostępność serwisu to aspekty, które mogą być pomijane w euforii zakupu, ale ich wpływ na całkowity koszt i spokój pracy jest nieoceniony. Dłuższy okres gwarancji i sprawnie działający serwis to zabezpieczenie przed niespodziewanymi kosztami napraw i przestojami w produkcji. To trochę jak ubezpieczenie samochodu – niby dodatkowy koszt, ale w razie kolizji potrafi uratować skórę. Zwracanie uwagi na te detale podczas wyboru lasera to inwestycja w bezproblemowe użytkowanie i minimalizację ryzyka. Brak lokalnego serwisu i konieczność wysyłki maszyny za granicę w przypadku awarii to scenariusz, który może generować znaczne koszty i przestoje, wpływając na opłacalność całego przedsięwzięcia.

Zakup lasera do cięcia sklejki - na co zwrócić uwagę?

Wybór lasera do cięcia sklejki to decyzja strategiczna, niczym inwestycja w kluczowe narzędzie rzemieślnicze, które ma służyć przez lata. To nie jest impulsywny zakup gum do żucia przy kasie w supermarkecie. Trzeba usiąść na spokojnie, pomyśleć i zadać sobie kilka kluczowych pytań. Pierwsza kwestia, to chyba najbardziej oczywista – jaka moc lasera będzie nam potrzebna? Jeśli planujemy cięcie cienkiej sklejki modelarskiej o grubości 3mm, laser o mocy 40-60W będzie wystarczający. Ale jeśli nasze ambicje sięgają grubości 10mm czy 15mm, musimy skierować wzrok na urządzenia o mocy 80W, 100W lub nawet więcej. To jak dobieranie noża do krojenia chleba – cienkie plasterki potrzebują innej ostrza niż gruby bochenek. Nie ma sensu kupować armaty na wróble, ani próbować scyzorykiem ciąć drewna opałowego. Zatem kluczowe jest zdefiniowanie maksymalnej grubości materiału, z którym będziemy pracować.

Obszar roboczy to kolejny fundamentalny aspekt. Czy planujemy tworzyć małe ozdoby, czy wycinać duże panele do mebli? Mały obszar roboczy 30x40 cm świetnie sprawdzi się w niewielkiej pracowni hobbystycznej, ale w profesjonalnym warsztacie będzie ograniczeniem. Lasery o obszarach roboczych rzędu 90x120 cm czy 130x250 cm pozwalają na pracę z całymi arkuszami sklejki, co znacznie przyspiesza produkcję i minimalizuje straty materiału. Pomyśl o tym jak o rozmiarze stołu w jadalni – mniejszy wystarczy dla dwojga, ale dla dużej rodziny niezbędny jest większy. Wybór obszaru roboczego musi być podyktowany skalą planowanej produkcji i rozmiarami typowych projektów.

System chłodzenia, jak już wspomnieliśmy, ma kolosalne znaczenie dla żywotności tuby lasera. W mniejszych maszynach często spotykamy chłodzenie powietrzem, ale przy wyższych mocach absolutnie niezbędny jest chiller, czyli agregat chłodzący wodę. Chiller zapewnia stabilną temperaturę pracy tuby, co przedłuża jej żywotność i zapewnia stałą moc wiązki. Pomijanie tej kwestii w fazie zakupu to igranie z ogniem – lub raczej z przegrzaną tubą i kosztownymi naprawami. Dobre chłodzenie to inwestycja w bezproblemową pracę i dłuższą żywotność kluczowego komponentu maszyny.

Oprogramowanie sterujące laserem to często niedoceniany element, ale jego jakość ma bezpośredni wpływ na wygodę pracy i precyzję cięcia. Sprawdźmy, czy oprogramowanie jest intuicyjne, czy współpracuje z popularnymi programami graficznymi (np. CorelDraw, Adobe Illustrator, AutoCAD) i jakie ma funkcje – na przykład optymalizację ścieżki cięcia czy możliwość importu różnych formatów plików. Dobrze napisane oprogramowanie potrafi zaoszczędzić wiele godzin pracy, a kiepskie potrafi przyprawić o ból głowy. To trochę jak nawigacja w samochodzie – może ułatwić podróż lub zaprowadzić nas w ślepy zaułek.

Wsparcie techniczne i serwis to kolejne kwestie, których nie wolno ignorować. Co zrobisz, gdy laser odmówi posłuszeństwa w środku realizacji dużego zamówienia? Upewnij się, że producent lub dystrybutor zapewnia szybki i sprawny serwis. Zwróć uwagę na warunki gwarancji i dostępność części zamiennych. Awaria może się zdarzyć nawet w najlepszej maszynie, a sprawny serwis to klucz do minimalizacji przestojów i związanych z nimi strat. Brak lokalnego serwisu może oznaczać konieczność wysyłki maszyny na drugi koniec świata, co jest kosztowne i czasochłonne. Zapytajmy otwarcie sprzedawcę o procedury serwisowe, dostępność techników i orientacyjny czas reakcji w przypadku awarii. Pamiętaj, że czas to pieniądz, zwłaszcza w biznesie.

Na koniec, ale nie mniej ważne, przyjrzyjmy się jakości wykonania i zastosowanym komponentom. Obudowa lasera, prowadnice, silniki – wszystko to wpływa na trwałość i precyzję maszyny. Solidna, metalowa konstrukcja będzie trwalsza niż obudowa z taniego plastiku. Precyzyjne prowadnice i silniki krokowe zapewnią dokładne pozycjonowanie i gładkie cięcie. Nie bójmy się pytać o szczegóły techniczne i prosić o prezentację działania maszyny. W końcu kupujemy narzędzie do pracy, a nie element dekoracyjny. Warto poświęcić czas na dokładne oględziny i porównanie różnych modeli, niczym wytrawny rzemieślnik wybierający najlepsze narzędzia do swojego warsztatu.

Koszt eksploatacji lasera do sklejki 2025

Patrząc w przyszłość, na rok 2025, zastanawiamy się, jak będą kształtować się koszty eksploatacji lasera do cięcia sklejki. Czy inflacja i dynamiczne zmiany na rynkach surowców wpłyną na cenę prądu, części zamiennych czy usług serwisowych? Przyjrzyjmy się kluczowym składowym tych kosztów, aby stworzyć realistyczny obraz wydatków. Pierwszym i podstawowym kosztem eksploatacji jest zużycie energii elektrycznej. Laser, zwłaszcza o dużej mocy, potrzebuje sporo prądu do działania, co przy rosnących cenach energii elektrycznej może stanowić znaczący wydatek. Im dłużej i intensywniej pracuje laser, tym większe są rachunki za prąd. To niczym samochód – im więcej kilometrów przejedzie, tym więcej paliwa zużyje. Oszacowanie rocznego zużycia energii elektrycznej przez laser to klucz do przewidzenia jednego z głównych kosztów operacyjnych.

Tuba lasera, jak już wiemy, ma ograniczoną żywotność i prędzej czy później będzie wymagała wymiany. W 2025 roku, ceny tub laserowych, zwłaszcza metalowych (RF), mogą być pod wpływem globalnych łańcuchów dostaw i cen surowców. Ceny szklanych tub mogą być bardziej stabilne, ale ich krótsza żywotność oznacza częstsze wymiany. Warto monitorować rynek i brać pod uwagę, że cena tuby lasera jest znaczącym kosztem cyklicznym. Planując budżet na rok 2025, musimy uwzględnić potencjalną konieczność wymiany tuby i uwzględnić ten wydatek w kosztach eksploatacji.

Filtry powietrza i inne materiały eksploatacyjne to kolejne, choć zazwyczaj mniejsze, składowe kosztów. Filtry w systemie wyciągowym wymagają regularnej wymiany, aby zapewnić skuteczne usuwanie dymu i oparów, co jest kluczowe dla bezpieczeństwa pracy i jakości cięcia. Oprócz filtrów, mogą pojawić się koszty związane z płynami do chłodzenia (jeśli używamy chillera) czy drobnymi częściami zamiennymi, takimi jak lustra czy soczewki. Te elementy to niczym wymiana oleju i filtrów w samochodzie – niby drobnostka, ale regularne zaniedbania mogą prowadzić do poważnych awarii. W 2025 roku, ceny tych materiałów również mogą ulec niewielkim wahaniom, choć ich wpływ na całkowity koszt eksploatacji jest zazwyczaj marginalny w porównaniu do kosztów energii czy tuby.

Serwisowanie i przeglądy techniczne to kolejny element kosztów eksploatacji. Regularne przeglądy przez wykwalifikowanych techników pozwalają wykryć potencjalne problemy zanim przerodzą się w poważne awarie i zapewniają optymalne działanie lasera. Koszt takiego przeglądu może wahać się w zależności od złożoności maszyny i cennika serwisu, ale jest to inwestycja w bezproblemową pracę i minimalizację ryzyka nieplanowanych przestojów. Można by powiedzieć, że to jak regularne wizyty u dentysty – zapobieganie problemom jest tańsze i mniej bolesne niż leczenie zaawansowanej choroby. W 2025 roku, dostępność i ceny usług serwisowych mogą być pod wpływem lokalnego rynku pracy i zapotrzebowania na specjalistów od laserów.

Warto również wziąć pod uwagę koszty ubezpieczenia lasera. Choć nie jest to element eksploatacyjny w sensie technicznym, to jednak zabezpieczenie przed kradzieżą, uszkodzeniem czy innymi nieprzewidzianymi zdarzeniami stanowi koszt prowadzenia działalności. Polisa ubezpieczeniowa to swoisty parasol ochronny, dający poczucie bezpieczeństwa w przypadku nieprzewidzianych sytuacji. Ceny polis ubezpieczeniowych w 2025 roku będą zależeć od wartości lasera, zakresu ochrony i warunków oferowanych przez towarzystwa ubezpieczeniowe. Warto porównać oferty różnych ubezpieczycieli, aby znaleźć najkorzystniejsze warunki i mieć pewność, że nasza inwestycja w laser do sklejki jest odpowiednio chroniona.

Na koniec, pamiętajmy o amortyzacji lasera. Choć to koszt księgowy, nie gotówkowy, należy go uwzględnić w całkowitym koszcie posiadania i eksploatacji maszyny. Laser, jak każde urządzenie, z czasem traci na wartości, a uwzględnienie amortyzacji w kalkulacji pozwala na bardziej realistyczne oszacowanie kosztów i planowanie przyszłych inwestycji. Przykładowo, laser o wartości 100 000 zł amortyzowany liniowo przez 5 lat oznacza roczny koszt amortyzacji rzędu 20 000 zł. Jest to ważny element finansowy, który należy uwzględnić w analizie opłacalności całego przedsięwzięcia związanego z posiadaniem i użytkowaniem lasera do cięcia sklejki w 2025 roku i w latach kolejnych.