Laser do cięcia sklejki: Poradnik 2025

Świat precyzyjnego rzemiosła i nowoczesnych technologii często się przeplata, a doskonałym tego przykładem jest laser do cięcia sklejki. Co to właściwie oznacza dla pasjonatów i profesjonalistów? To nic innego jak magiczna różdżka, która w oka mgnieniu pozwala na cięcie sklejki z chirurgiczną precyzją, otwierając drzwi do tworzenia fantastycznych, spersonalizowanych projektów – od skomplikowanych puzzli po eleganckie elementy meblowe.

- Porównanie technologii cięcia sklejki: Laser vs. Frezowanie

- Praktyczne wskazówki dotyczące cięcia laserowego sklejki

- Grawerowanie laserowe na sklejce: Technika i możliwości

- Q&A

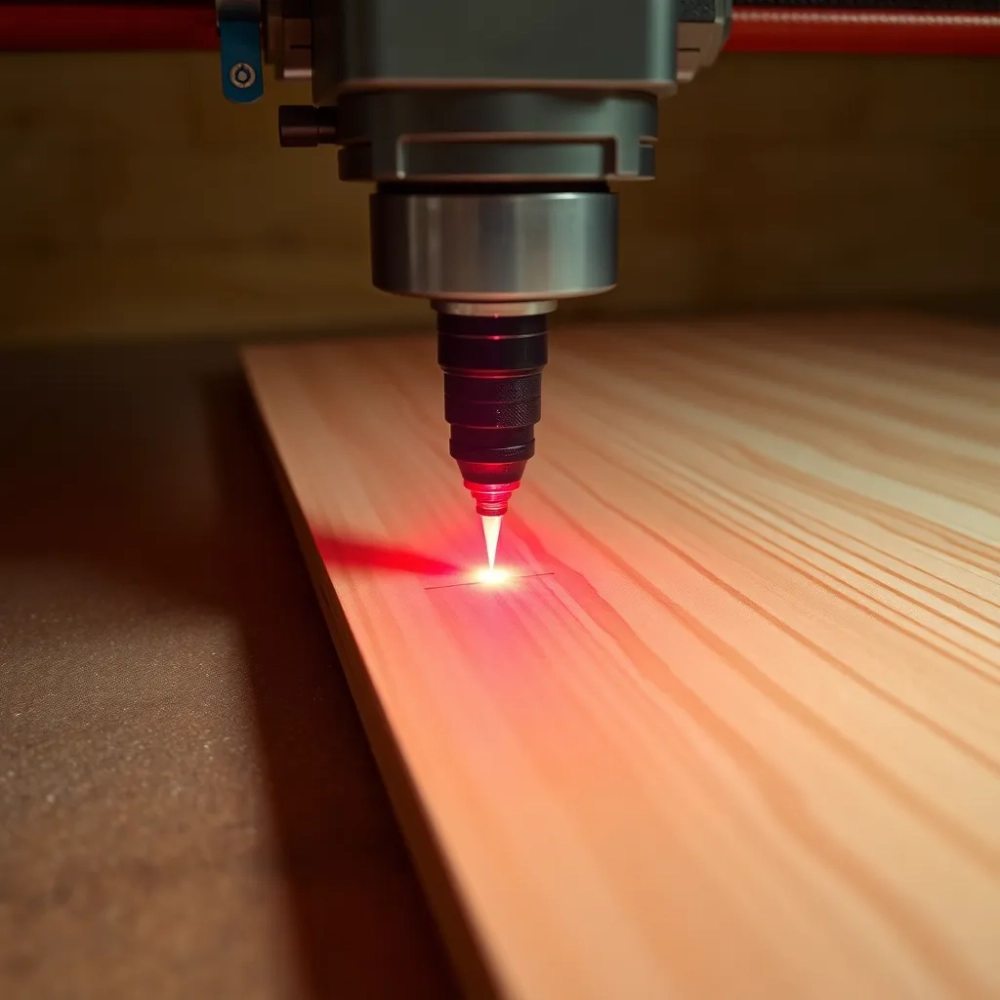

Laser do cięcia sklejki, choć wydaje się technologią z kosmosu, swoje korzenie ma w latach 60., kiedy to po raz pierwszy stworzono działający laser. Od tamtej pory ewoluował i zadomowił się na dobre w przemyśle, w tym w obróbce drewna. Jego sekret tkwi w skoncentrowanej wiązce światła, która w zetknięciu ze sklejką dosłownie rozpala jej powierzchnię, umożliwiając zarówno cięcie, jak i precyzyjne grawerowanie. To uniwersalne narzędzie, które w rękach rzemieślnika czy artysty staje się kluczem do nieograniczonych możliwości twórczych.

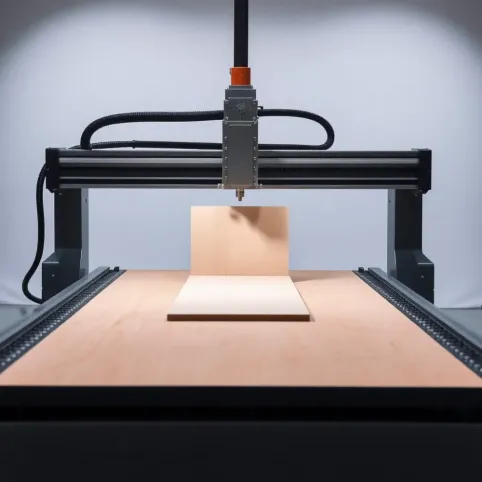

Zanim jednak zagłębimy się w techniczne niuanse, przyjrzyjmy się rynkowi i możliwościom wyboru, szczególnie dla tych, którzy stawiają pierwsze kroki w świecie cięcia laserowego. Choć profesjonalne systemy CO2 mogą na początku przyprawić o zawrót głowy ze względu na cenę, pamiętajmy, że to inwestycja, która przy systematycznej pracy szybko się zwraca.

Warto przyjrzeć się dostępnym opcjom, bo rynek oferuje szeroki wachlarz rozwiązań, od prostych maszyn idealnych do nauki, po zaawansowane plotery laserowe dla wymagających. Wybierając pierwsze urządzenie, nie musimy od razu rzucać się na głęboką wodę. Proste systemy, działające na tej samej zasadzie co profesjonalne lasery CO2, ale o mniejszym polu roboczym i mocy, są idealnym poligonem doświadczalnym. Pozwalają oswoić się z procesem projektowania w programach CAD i opanować sztukę dobierania odpowiednich parametrów cięcia – to prawdziwe rzemiosło, które wymaga wprawy i doświadczenia.

Zobacz także: Ile waży sklejka? Rodzaje i waga (2025)

Proces cięcia, choć nie jest nadmiernie skomplikowany sam w sobie, wymaga precyzji już na etapie projektowania. Przekształcenie pomysłu w język zrozumiały dla lasera, czyli kod maszynowy, to zadanie, które wymaga odpowiedniej wiedzy. Pamiętajmy, że odpowiednie ułożenie elementów na arkuszu sklejki, dobór optyki i parametrów cięcia to klucz do sukcesu. To trochę jak gotowanie – niby każdy może to zrobić, ale żeby wyszło wyborne danie, potrzeba doświadczenia i wyczucia. Podobnie jest z laserem do cięcia sklejki – potrzebna jest pasja i chęć nauki.

Przyjrzyjmy się kilku istotnym danym dotyczącym różnych zastosowań laserów do cięcia sklejki, co może pomóc w podjęciu decyzji o wyborze urządzenia. Pamiętajmy, że liczby to tylko ułamek historii, ale dają nam pewien punkt odniesienia w ocenie potencjału i kosztów związanych z tą technologią.

| Zastosowanie | Przykładowa grubość sklejki (mm) | Orientacyjny czas cięcia 1m liniowego (s) | Orientacyjny koszt zakupu maszyny (PLN) |

|---|---|---|---|

| Modele i puzzle | 3 - 6 | 10 - 20 | Od 5 000 (małe) do 30 000 (profesjonalne) |

| Elementy dekoracyjne | 6 - 10 | 15 - 30 | Od 15 000 (średnie) do 50 000+ (zaawansowane) |

| Ozdoby choinkowe i świąteczne | 3 - 4 | 8 - 15 | Od 7 000 (hobbystyczne) do 25 000 (profesjonalne) |

| Litery i napisy | 6 - 12 | 20 - 40 | Od 10 000 (średnie) do 40 000+ (specjalistyczne) |

Powyższa tabela to jedynie wierzchołek góry lodowej możliwości, jakie oferuje cięcie laserowe sklejki. Warto pamiętać, że czas cięcia i optymalna grubość materiału zależą w dużej mierze od mocy lasera. Im większa moc, tym szybsze cięcie i możliwość obróbki grubszych materiałów. Nie zapominajmy również o kosztach eksploatacji, takich jak wymiana tuby laserowej czy czyszczenie soczewek i luster. To elementy, które należy uwzględnić w całkowitym rachunku inwestycyjnym.

Zobacz także: Jaka sklejka do kampera – wybór i zastosowanie

Porównanie technologii cięcia sklejki: Laser vs. Frezowanie

Debata między laserem a frezowaniem w kontekście obróbki sklejki to temat, który rozpala umysły wielu rzemieślników. Sklejka, materiał o ogromnym potencjale i przystępnej cenie, poddana obróbce tymi dwoma technologiami zachowuje się odmiennie, a wynik końcowy potrafi znacząco się różnić. Można by rzec, że to pojedynek dżentelmenów, gdzie każdy ma swoje mocne strony, ale w starciu z precyzją i czystością, laser często wychodzi na prowadzenie.

Kiedy frez wgryza się w materiał, powstaje pył, wióry, a sama obróbka bywa głośna i wymagająca stałego monitorowania. To niczym budowa drogi w środku miasta – hałas, kurz i potrzeba nieustannej pracy sprzętu. W przeciwieństwie do tego, cięcie laserowe sklejki odbywa się w eleganckich, zamkniętych komorach (w przypadku profesjonalnych maszyn), minimalizując zanieczyszczenia i zapewniając komfort pracy. Jest to czystsza, cichsza, a często również bardziej precyzyjna metoda, która pozostawia idealnie gładkie krawędzie.

Imagine: tworzysz skomplikowany model architektoniczny ze sklejki. Każdy element musi być wycięty z mikronową precyzją, a krawędzie muszą być ostre i czyste. Frezowanie w takim przypadku wymagałoby żmudnego czyszczenia i wygładzania każdego elementu. Cięcie laserowe załatwia sprawę od ręki – gotowe elementy są od razu gotowe do montażu. To ogromna oszczędność czasu i wysiłku, co w świecie, gdzie "czas to pieniądz", ma niebagatelne znaczenie.

Oczywiście, frezowanie ma swoje zastosowania, zwłaszcza przy grubszych materiałach lub w sytuacjach, gdy specyfika projektu tego wymaga. Ale jeśli mówimy o finezyjnych cięciach, skomplikowanych wzorach czy powtarzalności detali, ploter laserowy do hobbystycznych celów – cięcie plexi, sklejki lub skóry czy profesjonalna maszyna do cięcia sklejki biją frezowanie na głowę. To trochę jak porównanie ołówka do drukarki 3D – oba narzędzia służą do tworzenia, ale możliwości, precyzja i efektywność są na zupełnie innym poziomie.

Inną istotną kwestią jest marnotrawstwo materiału. Frez potrzebuje pewnej przestrzeni do manewrowania, co może prowadzić do większych strat materiału, zwłaszcza przy ciasnym rozmieszczeniu elementów. Laserowa wiązka jest niezwykle cienka, co pozwala na optymalne wykorzystanie każdego skrawka sklejki, minimalizując odpady. W dobie rosnącej świadomości ekologicznej, to argument, którego nie można bagatelizować.

Na koniec, warto wspomnieć o uniwersalności. Nowoczesne plotery laserowe to nie tylko narzędzia do cięcia sklejki. Wiele z nich pozwala na obróbkę innych materiałów, takich jak akryl, skóra czy nawet niektóre rodzaje plastiku. Ta wielofunkcyjność sprawia, że inwestycja w maszyny do cięcia sklejki staje się jeszcze bardziej opłacalna, otwierając drzwi do szerokiej gamy zastosowań i projektów.

Praktyczne wskazówki dotyczące cięcia laserowego sklejki

Wejście w świat cięcia laserowego sklejki to ekscytująca podróż, ale jak każda nowa przygoda, wymaga pewnego przygotowania. Nie sztuką jest mieć laser, sztuką jest umieć go efektywnie wykorzystać, by uzyskać powtarzalne i precyzyjne wyniki. Pamiętajmy, że diabeł tkwi w szczegółach, a odpowiednie przygotowanie i wiedza to klucz do sukcesu.

Pierwszą i absolutnie kluczową kwestią jest jakość materiału. Sklejka sklejce nierówna. Im lepszej jakości sklejka, tym łatwiejsze cięcie i lepszy efekt końcowy. Sklejka gorszej jakości, z widocznymi sękami czy nierównościami, może sprawiać problemy podczas cięcia, prowadząc do nieestetycznych przebarwień czy nawet niekompletnych cięć. Zainwestujmy w dobry materiał, a oszczędzimy sobie frustracji i zmarnowanego czasu.

Równie ważny jest dobór odpowiednich parametrów cięcia. To trochę jak z gotowaniem – każda potrawa wymaga innej temperatury i czasu obróbki. Moc lasera, prędkość posuwu, częstotliwość impulsu – to wszystko ma znaczenie. Zbyt duża moc może prowadzić do przypalenia materiału, zbyt mała – do niekompletnego cięcia. Eksperymentujmy na małych kawałkach materiału, testując różne ustawienia, aż znajdziemy te idealne dla naszej sklejki i naszego lasera. To proces nauki, który z czasem stanie się intuicyjny.

Nie zapominajmy o systemie wentylacji. Cięcie sklejki laserem wiąże się z emisją dymu i pyłu. Skuteczny system odprowadzania oparów to nie tylko kwestia komfortu pracy, ale przede wszystkim bezpieczeństwa. Inhalowanie dymu ze spalonej sklejki nie należy do najzdrowszych przyjemności. Zainwestujmy w dobrą wentylację, a nasze płuca nam podziękują.

Optyka lasera, czyli soczewki i lustra, to serce urządzenia. Dbajmy o ich czystość i regularnie je konserwujmy. Zabrudzona optyka osłabia wiązkę lasera, co przekłada się na gorszą jakość cięcia i konieczność używania większej mocy, a to z kolei skraca żywotność tuby laserowej. Regularne czyszczenie optyki to prosta czynność, która znacząco wydłuża życie naszego urządzenia i zapewnia stałą, wysoką jakość cięcia.

Planowanie rozmieszczenia elementów na arkuszu sklejki to sztuka sama w sobie. Dobre rozmieszczenie pozwala na minimalizację odpadów i skrócenie czasu cięcia. Warto korzystać z oprogramowania do nestingowania, które automatycznie optymalizuje układ elementów. To inwestycja, która szybko się zwraca, zwłaszcza przy dużych seriach produkcyjnych.

Pamiętajmy również o próbach. Zawsze warto zrobić próbną wycinkę lub grawer na małym kawałku materiału, zanim zabierzemy się za finalny projekt. To pozwala wykryć ewentualne błędy w projekcie, dobrać odpowiednie parametry i upewnić się, że wszystko działa tak, jak powinno. Lepiej zmarnować mały skrawek materiału, niż cały arkusz.

Podsumowując, laser do cięcia sklejki to fantastyczne narzędzie, które wymaga jednak pewnej wiedzy i staranności. Dobór materiału, odpowiednie parametry cięcia, skuteczna wentylacja, czysta optyka i mądre planowanie to elementy, które wpływają na sukces naszych projektów. Włożony wysiłek szybko się opłaci w postaci precyzyjnych, powtarzalnych i estetycznie wykonanych elementów.

Grawerowanie laserowe na sklejce: Technika i możliwości

Choć cięcie laserowe sklejki często gra pierwsze skrzypce, nie zapominajmy o innej, równie fascynującej możliwości, jaką daje nam praktycznie każdy laser CO2 – grawerowanie. To technika, która otwiera drzwi do personalizacji, tworzenia unikalnych produktów i dodawania sklejce charakteru. Od prostych wzorów po skomplikowane grafiki i zdjęcia, grawerowanie laserowe pozwala przekształcić zwykłą płytę sklejki w dzieło sztuki.

Czym różni się grawerowanie od cięcia? Podczas gdy cięcie polega na przebiciu materiału na wskroś, grawerowanie to proces usuwania tylko wierzchniej warstwy materiału, tworząc trwały, wypalony wzór. Siłę lasera można precyzyjnie regulować, uzyskując różne stopnie głębi i odcienie brązu, co pozwala na tworzenie gradientów i subtelnych przejść tonalnych. To niczym artysta operujący pędzlem i farbami, ale zamiast płótna ma sklejkę, a zamiast pędzla – laserową wiązkę.

Grawerowanie na sklejce to pole do popisu dla kreatywnych. Możemy wygrawerować imiona, daty, logo, cytaty – wszystko, co tylko przyjdzie nam do głowy. To idealna technika do personalizacji prezentów, tworzenia unikalnych elementów dekoracyjnych czy znakowania produktów. Imagine: drewniana szkatułka na biżuterię z wygrawerowanymi inicjałami ukochanej osoby, podziękowania dla gości na weselu w formie wygrawerowanych drewnianych breloczków, czy tablica firmowa z logo wykonanym na sklejce – możliwości są praktycznie nieograniczone.

Proces grawerowania na sklejce, choć z pozoru prosty, wymaga nieco więcej cierpliwości niż samo cięcie. Jest zazwyczaj wolniejszy, ponieważ laser musi wykonać wiele przejść, aby uzyskać pożądany efekt. To również może być proces droższy, ze względu na dłuższy czas pracy maszyny. Ale, jak to często bywa, czas i pieniądze zainwestowane w personalizację i unikalność zazwyczaj się opłacają. Produkty z wygrawerowanymi elementami często osiągają wyższą cenę na rynku.

Niebagatelne znaczenie ma również dobór rodzaju sklejki. Sklejka brzozowa jest powszechnie uznawana za jedną z najlepszych do grawerowania ze względu na jej jasny kolor i gładką powierzchnię, która zapewnia wyraźne i kontrastowe grawery. Inne rodzaje sklejki, takie jak sosnowa, mogą dawać mniej kontrastowe rezultaty ze względu na bardziej wyraźne słoje i ciemniejszy kolor. Warto eksperymentować z różnymi rodzajami sklejki, aby znaleźć ten, który najlepiej odpowiada naszym potrzebom i wizji artystycznej.

W przeciwieństwie do grawerowania na niektórych innych materiałach, grawerowana powierzchnia sklejki zazwyczaj nie wymaga dodatkowego czyszczenia po procesie. Wypalony wzór jest trwały i odporny na ścieranie. Co więcej, grawerowanie nie ogranicza się tylko do płaskich powierzchni. Dzięki specjalnym przystawkom, można grawerować na obiektach cylindrycznych, takich jak butelki czy kubki, co jeszcze bardziej rozszerza możliwości zastosowania tej techniki.

Podsumowując, grawerowanie laserowe na sklejce to potężne narzędzie do tworzenia unikalnych i spersonalizowanych produktów. Choć może być wolniejsze i droższe od cięcia, otwiera drzwi do nowych rynków i pozwala dodać sklejce artystycznego wyrazu. Dla każdego, kto zajmuje się obróbką drewna, grawerowanie laserowe to umiejętność warta opanowania i element, który powinien znaleźć się w każdej profesjonalnej pracowni, tuż obok miejsca przeznaczonego na cięcie laserowe sklejki.

Q&A

Jakie są główne zalety stosowania lasera do cięcia sklejki?

Główne zalety to wysoka precyzja, powtarzalność, czyste krawędzie, minimalizacja odpadów materiału oraz uniwersalność (możliwość cięcia i grawerowania).

Czy cięcie laserowe sklejki jest szybsze od frezowania?

W wielu przypadkach tak, szczególnie przy skomplikowanych kształtach i cienkich materiałach. Dodatkowo, laser nie wymaga zmian narzędzia, co przyspiesza proces.

Jakie parametry cięcia sklejki są najważniejsze?

Moc lasera, prędkość posuwu oraz częstotliwość impulsu. Odpowiedni dobór tych parametrów gwarantuje czyste cięcie bez przypaleń.

Czy laserem można grawerować na każdym rodzaju sklejki?

Tak, choć najlepsze efekty daje sklejka o jasnym kolorze i gładkiej powierzchni, np. sklejka brzozowa. Różne gatunki drewna dają odmienne efekty grawerowania.

Czy zakup lasera do cięcia sklejki jest opłacalną inwestycją dla małej firmy lub hobbysty?

Przy systematycznej pracy i odpowiednim planowaniu projektów, inwestycja w laser, nawet mniejszy, hobbystyczny model, może szybko się zwrócić. Otwiera również nowe możliwości tworzenia unikalnych produktów.