Sklejka do lasera 2025: Wybierz idealny materiał

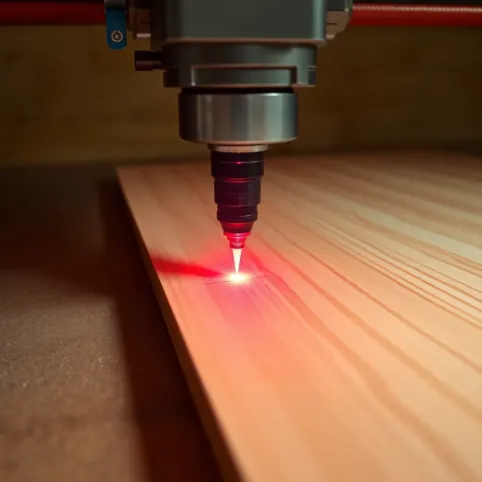

W dynamicznym świecie obróbki materiałów, sklejka do lasera staje się nieodzownym wyborem dla projektantów i rzemieślników. W skrócie, to specjalnie przygotowany materiał, który charakteryzuje się optymalnymi właściwościami do cięcia i grawerowania laserowego. Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre materiały laser "kocha", a inne traktuje z przymrużeniem oka? To właśnie jakość i rodzaj sklejki odgrywają kluczową rolę, otwierając przed Tobą drzwi do tworzenia prawdziwych arcydzieł z niespotykaną precyzją.

- Rodzaje sklejki a cięcie i grawerowanie laserowe

- Parametry cięcia laserem sklejki: Grubość i ustawienia

- Czym różni się sklejka dedykowana do lasera?

- Jak przechowywać sklejkę do cięcia laserowego?

- Q&A

Analizując dostępność różnych typów sklejki na rynku, można zauważyć pewne trendy. Sklejka antypoślizgowa, mimo swoich zalet użytkowych, rzadko pojawia się w kontekście obróbki laserowej, co sugeruje jej mniej optymalne właściwości w tym zakresie. Z kolei sklejka topolowa oraz sklejka o grubości od 3 mm do 10 mm są częściej wskazywane jako potencjalne opcje, choć ich przydatność do cięcia laserowego wymaga dalszego sprecyzowania.

| Typ sklejki | Grubość (mm) | Potencjalne zastosowanie laserowe | Popularność na rynku (przybliżona) |

|---|---|---|---|

| Antypoślizgowa | Różna | Niskie | Średnia |

| Topolowa | Różna | Wysokie | Wysoka |

| Liściasta | 3, 4, 5, 6, 8, 10 | Wysokie | Bardzo wysoka |

| Iglasta | Różna | Średnie | Niska |

Te dane jasno wskazują, że nie każda sklejka jest stworzona do pracy z laserem. Dobór odpowiedniego materiału to połowa sukcesu w procesie cięcia i grawerowania. Złe materiały mogą prowadzić do zwęglenia, niedocięć lub innych problemów, które niweczą cały projekt. To trochę jak próba malowania farbami olejnymi na papierze gazetowym - technicznie wykonalne, ale efekt daleki od ideału. Eksploracja różnych rodzajów sklejki i ich właściwości jest zatem nie tylko wskazana, ale wręcz niezbędna do osiągnięcia zamierzonych rezultatów.

Rodzaje sklejki a cięcie i grawerowanie laserowe

Nie każda sklejka jest sobie równa, gdy przychodzi do precyzyjnego cięcia i grawerowania laserem. Wybór odpowiedniego rodzaju materiału ma fundamentalne znaczenie dla jakości końcowego produktu, prędkości obróbki oraz uniknięcia problemów takich jak nadmierne opalanie krawędzi czy nierówne grawerowanie. Materiałem wiodącym, często wybieranym przez profesjonalistów zajmujących się obróbką laserową, jest sklejka liściasta, szczególnie ta wykonana z brzozy.

Zobacz także: Ile waży sklejka? Rodzaje i waga (2025)

Brzozowa sklejka charakteryzuje się drobnym usłojeniem, jasnym kolorem i jednolitą strukturą. Te cechy przekładają się na czyste cięcie z minimalnym opalaniem i gładkie, równomierne grawerowanie. Włókna brzozy są stosunkowo gęste i jednolite, co minimalizuje ryzyko rozwarstwiania się materiału podczas obróbki laserowej. Można ją porównać do dobrze przygotowanego płótna dla artysty – pozwala na precyzyjne i szczegółowe działania.

Innym popularnym wyborem jest sklejka topolowa. Jest lżejsza od brzozowej, co może być zaletą w niektórych zastosowaniach. Oferuje również dobre właściwości do cięcia i grawerowania, choć jej struktura może być nieco bardziej zróżnicowana niż brzozy. Niektórzy twierdzą, że grawer na topolowej sklejce może być mniej kontrastowy, ale to często zależy od mocy lasera i ustawień.

Sklejki z drzew iglastych, takich jak sosna czy świerk, są zazwyczaj mniej rekomendowane do cięcia i grawerowania laserowego. Ich słoje są bardziej wyraziste, a żywica zawarta w drewnie może powodować nadmierne zwęglenie i klejenie się podczas obróbki laserowej. Może to prowadzić do mniej estetycznych krawędzi cięcia i nierównego grawerowania. Z mojego doświadczenia wynika, że praca z nimi wymaga znacznie więcej prób i dostosowań parametrów.

Zobacz także: Jaka sklejka do kampera – wybór i zastosowanie

Warto również zwrócić uwagę na grubość sklejki. Cieńsze arkusze, na przykład o grubości 3 mm, są łatwiejsze do cięcia i wymagają mniejszej mocy lasera oraz krótszego czasu obróbki. Z kolei grubsze sklejki, o grubości 10 mm i więcej, wymagają mocniejszych laserów i większej liczby przejść, co może wpłynąć na jakość krawędzi. Optymalna grubość do uniwersalnych zastosowań zależy od mocy posiadanego lasera, ale często mieści się w przedziale 3-6 mm dla laserów CO2 o średniej mocy.

Dodatkowa kwestia to jakość kleju użytego do połączenia warstw sklejki. Tanie sklejki często wykorzystują kleje, które pod wpływem lasera wydzielają toksyczne opary i mogą powodować problemy z cięciem, takie jak nadmierne zwęglenie. Dlatego sklejka dedykowana do lasera powinna być klejona specjalnymi klejami, które są bezpieczne i nie zakłócają procesu obróbki laserowej. Jak mawia stare rzemieślnicze powiedzenie: "nie oszczędzaj na kleju i narzędziach, jeśli chcesz mieć solidne wyniki".

Na rynku dostępne są również sklejki o specjalnych właściwościach, takie jak sklejka barwiona czy laminowana. Barwiona sklejka może dodać projektowi estetycznego waloru, jednak kolorowe warstwy mogą inaczej reagować na laser, co wymaga dostosowania parametrów. Sklejki laminowane, np. melaminą, nie nadają się zazwyczaj do cięcia laserowego, ponieważ laminat ulega zwęgleniu i nie daje czystego cięcia.

Dobrym nawykiem jest testowanie niewielkich próbek różnych rodzajów sklejki przed przystąpieniem do właściwego projektu. Pozwala to dobrać optymalne parametry i upewnić się, że wybrany materiał spełnia nasze oczekiwania. Pamiętajmy, że każdy laser jest inny, a jego zachowanie może się różnić w zależności od mocy, soczewki i innych ustawień. Z tego względu uniwersalne recepty na parametry cięcia bywają mylące.

Podsumowując, wybór odpowiedniego rodzaju sklejki do cięcia i grawerowania laserowego to kluczowy element sukcesu. Brzozowa sklejka jest często pierwszym wyborem ze względu na swoje optymalne właściwości. Pamiętajmy również o grubości materiału i jakości użytego kleju. Inwestycja w sklejkę wysokiej jakości dedykowaną do obróbki laserowej zazwyczaj zwraca się w postaci lepszych rezultatów i mniejszej liczby zmarnowanych materiałów.

Parametry cięcia laserem sklejki: Grubość i ustawienia

Kiedy już wybierzemy odpowiedni rodzaj sklejki, przechodzimy do równie istotnego etapu – dobrania właściwych parametrów cięcia laserem. Grubość sklejki jest tutaj zmienną numer jeden, dyktującą większość dalszych ustawień. Nie ma jednego uniwersalnego zestawu parametrów, który sprawdzi się dla każdego lasera i każdego arkusza sklejki. To dynamiczny proces, wymagający eksperymentowania i finezji. Można to porównać do gotowania – podstawy są podobne, ale drobne niuanse decydują o finalnym smaku dania.

Dla cienkich arkuszy sklejki, na przykład o grubości 3 mm, możemy zazwyczaj pracować z wyższą prędkością i niższą mocą lasera. Załóżmy, że posiadamy laser CO2 o mocy 60W. Dla 3mm sklejki brzozowej, typowe ustawienia mogłyby wynosić około 20-30 mm/s prędkości i 60-70% mocy. Pamiętajmy jednak, że to tylko punkt wyjścia. Realne parametry mogą się różnić w zależności od producenta sklejki i konkretnego lasera. Ważne jest, aby krawędź cięcia była czysta i bez nadmiernego zwęglenia. Zbyt niska prędkość lub zbyt wysoka moc spowodują opalanie, zbyt wysoka prędkość lub za niska moc – niedocięcie.

Przechodząc do grubszych sklejki, na przykład 6 mm, musimy drastycznie zmienić podejście. Wymagana będzie większa moc lasera lub niższa prędkość. Często stosuje się również wielokrotne przejścia. Dla 6mm sklejki na tym samym laserze 60W, prędkość mogłaby spaść do 10-15 mm/s, a moc wzrosnąć do 80-90%. Alternatywnie, możemy użyć niższą moc (np. 70%) i wykonać dwa przejścia. Wybór między pojedynczym a wielokrotnym przejściem zależy od preferowanej jakości krawędzi i dostępnego czasu. W moim przypadku, często preferuję dwa przejścia z mniejszą mocą – daje to czystszą krawędź bez wyraźnych śladów przejścia.

Grubości sklejki powyżej 10 mm stawiają przed laserem i operatorem jeszcze większe wyzwania. Wymagane są mocniejsze lasery (np. 100W lub więcej) lub znacząco niższa prędkość i wielokrotne przejścia. Niestety, im grubszy materiał, tym trudniej uzyskać idealnie pionową krawędź cięcia, co jest naturalnym ograniczeniem technologii cięcia laserem z góry.

Oprócz mocy i prędkości, istotnym parametrem jest ogniskowanie wiązki laserowej. Precyzyjne ustawienie ostrości jest kluczowe dla uzyskania cienkiej, czystej linii cięcia. Zazwyczaj ostrość ustawia się na powierzchni materiału lub lekko poniżej, w zależności od grubości sklejki. Dla cienkich materiałów, ostrość na powierzchni jest zazwyczaj optymalna. Dla grubszych sklejki, ustawienie ostrości lekko w głąb materiału może poprawić efektywność cięcia w dolnych warstwach.

Nadmuch (Air Assist) jest nieocenionym narzędziem przy cięciu sklejki. Silny strumień powietrza skierowany na punkt cięcia pomaga usuwać stopiony materiał i zapobiega zapaleniu się sklejki. Bez nadmuchu, ryzyko pożaru jest znacząco wyższe, a krawędzie cięcia są bardziej zwęglone. To jak wiatr w żagle dla procesu cięcia laserowego – usprawnia działanie i poprawia bezpieczeństwo.

Ważne jest, aby zawsze przeprowadzić próby na małych kawałkach sklejki przed cięciem właściwego projektu. Testy te pozwalają dobrać optymalną moc, prędkość i liczbę przejść, a także zweryfikować prawidłowe ogniskowanie. Niezależnie od doświadczenia, zawsze pojawiają się niewielkie różnice między partiami materiałów czy specyfikacją lasera, które mogą wymagać korekty ustawień. Cierpliwość w testowaniu opłaca się stukrotnie.

Dodatkowo, należy pamiętać o jakości samej sklejki. Sklejka niskiej jakości, z pustkami wewnątrz lub nierównomiernym klejeniem, będzie sprawiać problemy nawet przy idealnych parametrach cięcia. Dlatego inwestycja w dobrą sklejkę do lasera to inwestycja w bezproblemową pracę i satysfakcjonujące rezultaty. Jak mawiał jeden z moich mentorów w dziedzinie rzemiosła: "Dobre narzędzia i dobre materiały to połowa sukcesu. Druga połowa to umiejętności, ale bez tych pierwszych nawet najlepszy rzemieślnik się namęczy."

Czym różni się sklejka dedykowana do lasera?

Sklejka dedykowana do cięcia laserowego to nie tylko "zwykła" sklejka z etykietą marketingową. To materiał, który przeszedł selekcję i przygotowanie, aby sprostać specyficznym wymaganiom obróbki laserowej. Główna różnica tkwi w kilku kluczowych aspektach, które bezpośrednio wpływają na efektywność i jakość cięcia oraz grawerowania. Można to porównać do różnicy między samochodami sportowymi a miejskimi – oba mają cztery koła, ale ich przeznaczenie i osiągi są diametralnie różne.

Po pierwsze, kluczową cechą jest jakość użytego drewna i kleju. Sklejka laserowa jest zazwyczaj wykonana z wysokiej jakości drewna liściastego, najczęściej brzozy, które charakteryzuje się gładkim usłojeniem i jednolitą strukturą. Eliminowane są słoje z dużą ilością żywicy, które powodowałyby nadmierne zwęglenie. Równie ważny jest klej. Sklejka laserowa wykorzystuje kleje mocznikowo-formaldehydowe lub podobne, które charakteryzują się niską zawartością formaldehydu i minimalnym wydzielaniem toksycznych oparów podczas obróbki. Są to kleje mniej skłonne do "spiekania" pod wpływem lasera, co przekłada się na czystszą krawędź cięcia i mniejsze ryzyko przywierania do stołu roboczego.

Po drugie, istotna jest jednolitość grubości i struktury. W przypadku sklejki laserowej producent dąży do jak największej jednolitości grubości w całym arkuszu, co zapewnia równomierne cięcie bez konieczności ciągłego dostosowywania ostrości. Unika się również pustek powietrznych lub nierówności w warstwach, które mogłyby prowadzić do problemów z cięciem lub grawerowaniem. To trochę jak precyzyjny instrument muzyczny – każda jego część musi być perfekcyjna, aby dźwięk był czysty i harmonijny.

Po trzecie, sklejka dedykowana do lasera jest zazwyczaj produkowana z myślą o minimalizacji defektów powierzchniowych. Gładka, pozbawiona sęków i innych nierówności powierzchnia jest kluczowa dla estetycznego grawerowania. Producent dba o odpowiednie szlifowanie, aby zapewnić optymalne warunki dla wiązki laserowej. Jeśli grawerujesz na nierównej powierzchni, efekt będzie daleki od oczekiwań.

Dodatkowo, sklejka laserowa często charakteryzuje się odpowiednią wilgotnością. Zbyt wysoka wilgotność drewna może wpływać negatywnie na proces cięcia, powodując większe zwęglenie i problemy z odparowaniem materiału. Producenci sklejki dedykowanej dbają o to, aby materiał był odpowiednio suchy przed pakowaniem i wysyłką. Przechowywanie w odpowiednich warunkach ma później równie duże znaczenie, o czym będzie mowa w kolejnym rozdziale.

Cena sklejki dedykowanej do lasera jest zazwyczaj wyższa niż standardowej sklejki dostępnej w marketach budowlanych. Czy warto zapłacić więcej? Absolutnie tak. Różnica w jakości cięcia, bezpieczeństwie pracy (mniejsza ilość toksycznych oparów) i satysfakcji z końcowego efektu jest znacząca. Unikamy frustracji związanej z problemami z materiałem, co ostatecznie oszczędza czas i pieniądze. To jak inwestycja w dobre narzędzia – na początku wydaje się kosztowna, ale szybko się zwraca dzięki wydajności i trwałości.

Przy zakupie sklejki warto zwrócić uwagę na oznaczenia producenta lub sprzedawcy, które wskazują na jej przeznaczenie do obróbki laserowej. Wiele sklepów specjalizujących się w materiałach dla laserów oferuje sklejkę certyfikowaną lub testowaną pod kątem tych zastosowań. Zapytaj sprzedawcę o pochodzenie drewna i rodzaj kleju użytego do produkcji sklejki.

Jak przechowywać sklejkę do cięcia laserowego?

Zakup wysokiej jakości sklejki do lasera to dopiero połowa sukcesu. Równie istotne jest jej prawidłowe przechowywanie, które ma bezpośredni wpływ na jej właściwości i zachowanie podczas cięcia i grawerowania. Niewłaściwe przechowywanie może prowadzić do deformacji, zmian wilgotności i pogorszenia jakości cięcia, co może zniweczyć nawet najlepszy projekt. Pomyśl o tym jak o pielęgnacji delikatnych materiałów – wymagają odpowiednich warunków, aby zachować swoje najlepsze cechy.

Pierwsza zasada brzmi: sklejka powinna być przechowywana w suchym pomieszczeniu o stabilnej temperaturze. Wilgotność powietrza jest wrogiem numer jeden sklejki. Drewno naturalnie pochłania wilgoć z otoczenia, co może prowadzić do pęcznienia i wypaczania arkuszy. Zmiany temperatury również wpływają na rozszerzalność i kurczliwość materiału. Idealne warunki to pomieszczenie z kontrolowaną wilgotnością (najlepiej poniżej 60%) i temperaturą zbliżoną do temperatury pokojowej.

Sklejki nie powinno się przechowywać bezpośrednio na podłodze, zwłaszcza na betonowej, która może przekazywać wilgoć. Najlepiej układać arkusze na płaskiej, stabilnej powierzchni, takiej jak paleta, stelaż lub równe podpory. Zapobiegnie to odkształceniom spowodowanym ciężarem arkuszy. Układanie sklejki pionowo może prowadzić do jej wyginania, szczególnie jeśli jest przechowywana przez dłuższy czas. To jak układanie książek na półce – najlepiej stoją prosto, ale pozostawione w nieładzie zaczynają się deformować.

Arkusz sklejki najlepiej przechowywać w pozycji poziomej, na płaskim podłożu. Jeśli mamy więcej niż jeden arkusz, układamy je jeden na drugim, tworząc równy stos. Unikajmy przechowywania sklejki w pobliżu źródeł ciepła, takich jak grzejniki, piecyki czy bezpośrednie światło słoneczne. Nagłe zmiany temperatury mogą prowadzić do pękania i odkształcania się materiału. To tak jak z roślinami doniczkowymi – źle znoszą skrajne temperatury i przeciągi.

Jeśli planujemy przechowywać sklejkę przez dłuższy czas, warto rozważyć jej zabezpieczenie przed kurzem i wilgocią. Można to zrobić owijając stos folią stretch lub przykrywając go arkuszem folii. Pomoże to utrzymać stałą wilgotność wewnątrz stosu i ochronić materiał przed zewnętrznymi czynnikami. Czasem nawet prosta przykrywka z brezentu może zrobić ogromną różnicę, chroniąc przed przypadkowymi rozbryzgami.

Przed użyciem sklejki przechowywanej przez dłuższy czas, warto dać jej "aklimatyzować" się w pomieszczeniu, w którym znajduje się laser. Pozwala to materiałowi przyjąć temperaturę i wilgotność otoczenia, co minimalizuje ryzyko problemów podczas obróbki. Kilka godzin przed cięciem może wystarczyć, ale im dłużej, tym lepiej. To trochę jak adaptacja do nowego środowiska – trzeba dać sobie trochę czasu.

Pamiętajmy, że nawet najlepsza sklejka do cięcia laserem może ulec zniszczeniu lub pogorszeniu jakości, jeśli nie jest odpowiednio przechowywana. Dbanie o właściwe warunki przechowywania to inwestycja w jakość naszych projektów i oszczędność pieniędzy, które moglibyśmy stracić na zepsutych materiałach. Jak mawiał jeden z moich przyjaciół zajmujący się drewnem: "Szanuj drewno, a ono uszanuje ciebie". To prosta prawda, która sprawdza się również w przypadku sklejki.

Q&A

Czym jest sklejka do lasera?

Sklejka do lasera to specjalnie wyselekcjonowany i przygotowany materiał drzewny (zwykle z drewna liściastego jak brzoza), charakteryzujący się jednolitą strukturą, gładką powierzchnią i niską zawartością żywic, klejony za pomocą klejów minimalizujących wydzielanie toksycznych oparów i zwęglenie podczas obróbki laserowej.

Jaka sklejka jest najlepsza do cięcia laserowego?

Najlepsza do cięcia laserowego jest zazwyczaj sklejka brzozowa ze względu na drobną strukturę słojów i jasny kolor, co przekłada się na czyste cięcie i estetyczny grawer. Równie dobrze sprawdza się sklejka topolowa, choć może wymagać nieco innych parametrów obróbki.

Czy każdą sklejkę można ciąć laserem?

Nie, nie każda sklejka nadaje się do cięcia laserem. Sklejki z dużą ilością żywicy (np. iglaste), z widocznymi pustkami wewnętrznymi, o nierównej grubości lub klejone klejami o niskiej jakości mogą sprawiać problemy podczas obróbki laserowej, prowadząc do zwęglenia, niedocięć lub toksycznych oparów.

Jakie grubości sklejki można ciąć laserem?

Możliwość cięcia zależy od mocy lasera. Lasery CO2 o mocy 40-60W zazwyczaj radzą sobie ze sklejką o grubości do 6 mm. Mocniejsze lasery (100W i więcej) mogą ciąć sklejkę o grubości 10 mm i więcej, często wymagając wielu przejść.

Jak przechowywać sklejkę, aby nadawała się do lasera?

Sklejka do lasera powinna być przechowywana w suchym pomieszczeniu o stabilnej temperaturze i wilgotności, z dala od źródeł ciepła i bezpośredniego światła słonecznego. Najlepiej układać ją poziomo na płaskiej powierzchni, aby uniknąć deformacji.