Normy na elewacji i ocieplenia – wytyczne 2025

Elewacja to nie tylko wizytówka budynku, ale system techniczny determinujący komfort termiczny, dyfuzję pary wodnej i bezpieczeństwo pożarowe. W dalszych akapitach skupimy się na trzech kluczowych wątkach: weryfikacji zgodności podłoża z projektem, metodach potwierdzenia nośności oraz niezbędnej dokumentacji. Należy pamiętać, że błędy na etapie podłoża zwykle generują najwięcej kosztów i reklamacji, dlatego podejście kontrolne oszczędza czas i pieniądze.

- Podłoże ścian: weryfikacja zgodności z projektem

- Specyfikacja podłoża w projekcie systemowym

- Przygotowanie podłoża: oczyszczenie i odkurzenie

- Ocena nośności: próba przyczepności 10 próbek

- Dokumentacja: protokoły i wpisy w dzienniku budowy

- Najczęstsze błędy i praktyki ograniczające awarie elewacji

- Normy na elewacji — Pytania i odpowiedzi

Przed rozpoczęciem robót ociepleniowych konieczne jest sprawdzenie parametrów termoizolacyjnych, oporu dyfuzyjnego i reakcji na ogień elementów systemu. W artykule opisano konkretne procedury, między innymi próbę przyczepności z 10 próbkami 10×10×10 cm oraz wymagane wpisy do dziennika budowy. Należy traktować przedstawione liczby jako orientacyjne wytyczne i dopasować je do specyfikacji projektowej i instrukcji systemodawcy.

Znajdziesz tutaj checklisty krok po kroku, orientacyjne ceny materiałów i przykładowe obliczenia; wszystko w celu podejmowania świadomych decyzji podczas odbioru podłoża i realizacji robót. Opis dotyczy zarówno nowych, jak i istniejących elewacji, gdzie wymagana jest szczególna ostrożność przy oczyszczaniu i odkurzaniu powierzchni. Na końcu rozdziałów będą wskazówki minimalizujące ryzyko awarii przy późniejszej eksploatacji.

Podłoże ścian: weryfikacja zgodności z projektem

Podłoże ścian determinuje przyjęty system ociepleniowy i sposób montażu. Należy porównać rzeczywisty materiał z opisem projektowym — beton, cegła, bloczki gazobetonowe czy stare tynki mają różne wymagania operacyjne. Sprawdzić trzeba stan powierzchni, obecność luźnych warstw i rodzaj istniejących powłok, bo one wpływają na dobór kleju i gruntów. Każde odchylenie zapisujemy i uzgadniamy z projektantem przed rozpoczęciem robót.

Zobacz także: Czy Odlicza Się Okna od Elewacji? Poradnik 2025

Należy wykonać pomiary wilgotności i nasiąkliwości na reprezentatywnej próbce ściany; zaleca się co najmniej 10 punktów na każde 100 m2, aby uzyskać statystycznie istotne dane. Jeśli wilgotność przekracza 4–6% w zależności od materiału, roboty trzeba odroczyć i osuszyć podłoże. Sprawdzić należy również obecność soli i plam olejowych oraz usunąć zanieczyszczenia chemiczne. Wyniki pomiarów wpisujemy do protokołu odbioru podłoża.

Odchyłka płaskości wpływa bezpośrednio na grubość warstwy klejącej i ryzyko mostkowania termicznego; dlatego projekt powinien określać tolerancje. Jako wskazówkę przyjmuje się odchyłkę nie większą niż 5 mm na odcinku 2 m, jednak projekty często ustalają wartości inne, bardziej rygorystyczne. Należy wykonywać mapę nierówności i, gdy trzeba, zastosować wyrównanie zaprawą lub listwami. Bez wyrównania powstają lokalne przeciążenia zaprawy i miejsca słabe.

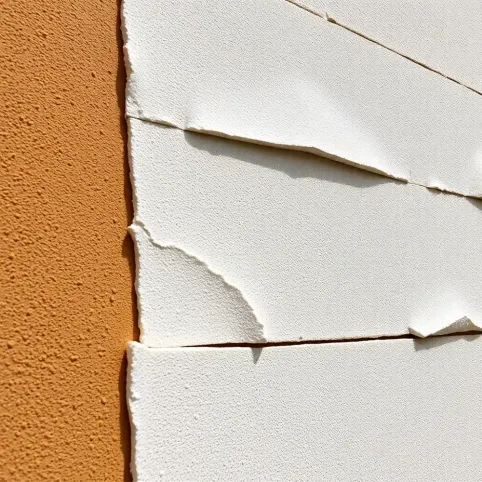

Spękania i ubytki muszą być zidentyfikowane i skorygowane przed montażem izolacji; pęknięcia powyżej 1 mm zwykle wymagają naprawy i listowania. Luźne fragmenty starego tynku należy skuć do warstwy nośnej, podłoże odkurzyć i zagruntować. Obecność powłok silikonowych, bitumicznych czy innych powłok separujących wymaga ich usunięcia lub zastosowania specjalnego gruntu. Niezadeklarowane powłoki znacznie obniżają przyczepność systemu.

Zobacz także: Ile M2 Ma Elewacja Domu: Obliczenia i Koszty

Podłoże musi udźwignąć obciążenia związane z montażem i użytkowaniem elewacji, w tym obciążenia wiatrowe przenoszone przez klej i łączniki mechaniczne. Jako orientacyjną liczbę przyjmuje się 6–8 łączników na 1 m2 dla standardowych wysokości budynku; przy wyższych wymaganiach natężenie łączników rośnie do 8–12 szt./m2. Dla elewacji o pow. 100 m2 oznacza to zamówienie rzędu 600–1 200 łączników, zależnie od obliczeń. Należy upewnić się, że kotwy trafiają w nośną warstwę konstrukcji, a nie tylko w tynk.

Przed przystąpieniem do klejenia i kotwienia podłoże musi być odebrane protokołem oraz zgłoszone w dzienniku budowy; to formalny dowód wykonania kontroli. Protokół odbioru podłoża powinien zawierać opis materiału, wyniki pomiarów wilgotności, mapę nierówności oraz zdjęcia miejsc kluczowych. Należy dołączyć informację o numerach partii materiałów i ewentualnych naprawach. Brak protokołu komplikuje późniejszą ocenę przyczyn ewentualnych uszkodzeń.

Specyfikacja podłoża w projekcie systemowym

Opis techniczny do projektu systemowego musi precyzyjnie określać parametry podłoża ściennego, zgodnie z instrukcjami systemodawcy, bo to od nich zależy dobór kleju, gruntu i sposobu kotwienia. Należy zapisać typ konstrukcji, wymagane tolerancje geometryczne, dopuszczalną wilgotność i przewidywane warunki eksploatacji. Projekt musi wskazywać również klasy ognioodporności i sposób zabezpieczenia detali przy otworach. Brak jasnej specyfikacji prowadzi do błędnych wyborów materiałowych.

W dokumentacji projektu koniecznie powinny znaleźć się następujące elementy, które należy uwzględnić przy realizacji robót ociepleniowych:

- typ i struktura ściany (np. beton, cegła, bloczek gazobetonowy),

- wymagana tolerancja płaskości i maksymalne nierówności,

- dopuszczalna wilgotność podłoża przed wykonaniem robót,

- rodzaj i grubość płyt termoizolacyjnych oraz dopuszczalne rozmiary,

- liczba i rozmieszczenie łączników mechanicznych,

- wymagania akustyczne, termoizolacyjne i pożarowe (Euroklasy),

- odniesienie do instrukcji systemodawcy i numerów aprobat/DoP.

Należy jasno określić wielkości płyt izolacyjnych planowanych do użycia: standardowo 1000 × 500 mm, grubości 30, 50, 80, 100 i 120 mm, z zapasem 2–5% na przycięcia; w skomplikowanych detalach warto zamówić nawet 8–10% więcej. Projekt powinien zawierać wymagane wartości przewodności cieplnej (λ) i oporu dyfuzyjnego (sd) oraz dopuszczalne odchyłki. W dokumentacji zamawiający i wykonawca mają wspólny punkt odniesienia przy odbiorach i kontroli jakości.

Kluczowe parametry materiałów należy zapisać w tabeli specyfikacji; poniżej przedstawiono orientacyjne wartości parametrów i kosztów stosowanych izolacji. Liczby są przykładowe i służą porównaniu opcji przy wstępnym kalkulowaniu kosztów wykonania oraz doborze materiałów w projekcie.

| Materiał | λ (W/m·K) | Orientacyjne sd (m) | Euroklasa (EN 13501-1) | Przykładowy koszt materiałów PLN/m2* |

|---|---|---|---|---|

| EPS (1000×500 mm, 100 mm) | 0,032–0,038 | 0,1–1,0 | E (warianty B) | 35–55 |

| Wełna mineralna (1000×500 mm, 120 mm) | 0,035–0,045 | 0,02–0,1 | A1–A2 | 75–110 |

| PIR/PUR (1000×500 mm, 80 mm) | 0,021–0,026 | 0,05–0,5 | B–E | 120–170 |

| XPS (500×1000 mm, 100 mm) | 0,029–0,035 | >50 (wysoka szczelność) | E–F | 95–140 |

*Ceny orientacyjne materiałów (bez robocizny) dla podanych grubości, wartość zależna od producenta i regionu.

Przygotowanie podłoża: oczyszczenie i odkurzenie

Przygotowanie podłoża przed montażem ocieplenia jest operacją wymagającą rygoru i pełnej kontroli. Należy usunąć luźne fragmenty tynku, stare powłoki, wykwity solne i organiczne zabrudzenia, bo pozostawienie ich obniża przyczepność. Ciśnieniowe czyszczenie warto stosować ostrożnie, zwykle w zakresie 40–100 bar, by nie naruszyć struktury muru. Po oczyszczeniu powierzchnię trzeba wysuszyć i zagruntować zgodnie z instrukcją systemodawcy.

Typowa procedura oczyszczania i przygotowania podłoża obejmuje kilka kroków, które należy wykonać w kolejności zapewniającej najlepszy efekt:

- mechaniczne skucie luźnych warstw tynku i szczotkowanie,

- usunięcie wykwitów solnych i neutralizacja miejsc solonych,

- mycie ciśnieniowe 40–100 bar przy zachowaniu bezpiecznej odległości,

- odkurzanie przemysłowym odkurzaczem klasy HEPA,

- aplikacja gruntu zgodnie z chłonnością (0,1–0,25 l/m2 typowo),

- suszenie i kontrola wilgotności przed klejeniem.

Do usunięcia kurzu i pyłu cementowego warto zastosować odkurzacz przemysłowy z filtrem klasy HEPA, szczególnie przy wełnie mineralnej i przy nawiewach wentylacyjnych. Należy użyć dysz do fug i szczelin, by nie rozpylać pyłu i nie tworzyć trudnych do usunięcia osadów. Odkurzanie tuż przed klejeniem płyt jest krytycznym krokiem i bywa pomijane, co później skutkuje słabą przyczepnością. Zadbane odkurzenie zmniejsza też ilość odpadów i konieczność poprawek.

Po czyszczeniu trzeba dobrać odpowiedni grunt; zużycie dyspersyjnego gruntu wynosi zwykle 0,1–0,25 l/m2, a grunt silnie penetrujący 0,2–0,5 l/m2 w bardzo chłonnych podłożach. Należy zwracać uwagę, by nie rozcieńczać produktów poza zalecenia producenta, bo osłabia to ich działanie. Gruntowanie stabilizuje chłonność i poprawia przyczepność kleju oraz zużycie zaprawy. Zapis o rodzaju gruntu powinien znaleźć się w dokumentacji projektowej.

Czas schnięcia zależy od temperatury i wilgotności; przy +20°C i umiarkowanej wilgotności powierzchnia zwykle wysycha w 24–48 godzin, w trudniejszych warunkach 48–72 godzin. Należy zawsze mierzyć wilgotność przed aplikacją kleju i płyt, a w razie przekroczenia granicznych wartości odroczyć prace. Praca przy niskich temperaturach lub bezpośrednio po opadach może doprowadzić do trwałych wad systemu. Planowanie prac z uwzględnieniem pogody minimalizuje ryzyko.

Bezpośrednio przed przyklejeniem płyt należy ponownie odkurzyć miejsca montażu i upewnić się, że nie zalega w nich pył ani resztki materiałów. Należy także sprawdzić, czy na powierzchni nie pojawiły się nowe zabrudzenia podczas przerw roboczych i czy grunty zdążyły związać. Przygotowanie to ostatni etap kontroli, po którym wolno przystąpić do klejenia i kotwienia zgodnie z projektem. Niedokładność na tym etapie jest częstą przyczyną reklamacji.

Ocena nośności: próba przyczepności 10 próbek

W razie wątpliwości co do nośności podłoża należy wykonać próbę przyczepności, by otrzymać obiektywne dane ułatwiające decyzję. Test polega na przyklejeniu próbek płyt termoizolacyjnych o wymiarach 10 × 10 × 10 cm i zmierzeniu siły oderwania po okresie dojrzewania kleju. Należy rozmieścić 10 próbek równomiernie po elewacji, ze szczególnym uwzględnieniem stref problemowych. Wyniki dają informację, czy wystarczająca jest przyczepność kleju lub konieczne są łączniki mechaniczne.

Procedura wykonania próby jest prosta, lecz wymaga zachowania szczegółów: użyć tej samej zaprawy klejącej i warunków nakładania, jakie przewiduje projekt, przykleić 10 próbek i pozostawić do wiązania minimum 7–14 dni przy temperaturze około 20°C. Należy uwzględnić, że w niższych temperaturach czas dojrzewania może się wydłużyć. Każda próbka powinna być opisana, sfotografowana i zapisana w protokole wraz z warunkami atmosferycznymi.

Wynik próby wyrażamy zwykle w MPa. Prosty przykład: powierzchnia próbki 10×10 cm to 0,01 m2, więc siła 800 N oznacza naprężenie 800 / 0,01 = 80 000 N/m2 czyli 0,08 MPa. Należy obliczyć wartości dla wszystkich 10 próbek, wyciągnąć średnią i zanotować wartość minimalną. Przykładowe kryterium akceptacji to średnia ≥ 0,08 MPa i brak próbek poniżej 0,05 MPa, choć ostateczne progi określa systemodawca.

Jeśli wyniki testu są niezgodne z wymaganiami, należy podjąć działania korygujące: naprawa podłoża, usunięcie warstw separujących, zastosowanie specjalnych gruntów albo zwiększenie liczby łączników mechanicznych. Dla wyników przekładających się na niską nośność rozważa się zwiększenie liczby kotew do 8–12 szt./m2 lub pełne skucie i wykonanie nowej warstwy nośnej. Wszystkie decyzje powinny być dokumentowane i zatwierdzone przez inspektora.

Wyniki prób przyczepności oraz opis przyjętych korekt należy obowiązkowo wpisać do protokołu i dołączyć do dziennika budowy, wraz z informacjami o numerach partii kleju i warunkach dojrzewania. Należy zachować pełną ścieżkę audytu: kto wykonał test, kiedy i na jakim podłożu, by w przyszłości móc odtworzyć warunki lub wykonać test powtórny. Bez takiej dokumentacji decyzje remontowe są mniej wiarygodne.

Dokumentacja: protokoły i wpisy w dzienniku budowy

Dokumentacja robót ociepleniowych ma charakter dowodowy i techniczny; należy prowadzić ją skrupulatnie od pierwszego pomiaru podłoża aż po odbiór końcowy. Wpis w dzienniku budowy i protokół odbioru podłoża potwierdzają, że wykonano konieczne czynności kontrolne przed montażem. Brak tych zapisów utrudnia wyjaśnienie przyczyn ewentualnych usterek i wpływa na możliwość wykorzystania gwarancji. Dlatego każdy krok powinien być opisany z datą, numerami partii materiałów i podpisami.

W protokole powinny znaleźć się co najmniej poniższe elementy, które należy systematycznie dokumentować:

- data i numer protokołu,

- opis podłoża i lokalizacja pomiarów z mapą,

- wyniki pomiarów wilgotności,

- wyniki próby przyczepności 10 próbek,

- numery partii materiałów i deklaracje producenta,

- ilość użytych materiałów (kg/m2, szt./m2) i wykonane naprawy,

- podpisy kierownika budowy oraz inspektora nadzoru.

Przy wpisie warto podać szczegółowe zużycie materiałów, bo to ułatwia późniejszą kontrolę i rozliczenia. Orientacyjne zużycie dla układu z EPS 100 mm to: klej 4–6 kg/m2, zaprawa zbrojąca 3–4 kg/m2, siatka 145–160 g/m2, łączniki 6–8 szt./m2 oraz grunt 0,1–0,25 l/m2. Należy zapisywać rzeczywiste wartości i numery partii, co ułatwia analizę reklamacji i odpowiedzialność wykonawcy. Dane te powinny być dostępne dla inwestora.

Do dziennika budowy należy dołączać skany protokołów, atesty i zdjęcia z opisem miejsca i skali. Zdjęcia z bliska powinny mieć miarkę lub krótką miarę w kadrze, a fotografie ogólne wykazywać lokalizację na elewacji. Należy też załączać wyniki badań laboratoryjnych, jeżeli wykonano pomiary dodatkowe, jak np. analiza soli. Kompletny pakiet dokumentów skraca czas rozstrzygania sporów technicznych.

Wpisy w dzienniku budowy muszą być czytelne i podpisane; brak podpisów obniża ich wartość formalną. Należy archiwizować dokumentację przez okres wymagany przepisami budowlanymi oraz przez czas trwania gwarancji i rękojmi, ponieważ protokoły często pełnią rolę podstawowego dowodu przy ewentualnych roszczeniach. Dostęp do dokumentów powinni mieć inwestor, kierownik i inspektor nadzoru.

Najczęstsze błędy i praktyki ograniczające awarie elewacji

Najczęściej popełnianymi błędami są niedostateczne oczyszczenie podłoża, pominięcie prób przyczepności i błędy w doborze łączników mechanicznych. Należy zwrócić uwagę, że klejenie na powierzchnie zabrudzone lub wilgotne oznacza wysokie ryzyko odspojenia całej warstwy izolacji. Równie istotne są złe detale przy otworach, dolnych krawędziach i attykach, gdzie gromadzi się wilgoć. Każdy z tych błędów przyspiesza degradację systemu i generuje koszty napraw.

Jednym z powszechnych problemów jest niewłaściwa liczba łączników mechanicznych. Na przykład, zakładając nośność pojedynczej kotwy 0,8 kN i projektowy nacisk wiatrowy 2,4 kN/m2, minimalna ilość kotew teoretycznie wynosi 3 szt./m2, lecz w praktyce dodaje się zapas, co daje rozmieszczenie 6–8 szt./m2. Należy wykonać obliczenia statyczne zgodne z lokalnymi warunkami klimatycznymi i zweryfikować je przed montażem. Rachunki i rozmieszczenie kotew powinny znaleźć się w dokumentacji wykonawczej.

Braki w analizie dyfuzyjności i ciągłości izolacji prowadzą do kondensacji oraz rozwoju pleśni i korozji w warstwach konstrukcyjnych. Należy sprawdzić wartości sd elementów i unikać nakładania po stronie zewnętrznej materiałów o dużym oporze dyfuzyjnym tam, gdzie może to powodować gromadzenie się wilgoci. Szczególną uwagę zwraca się na nadproża, parapety i naroża, bo tam zwykle powstają mostki termiczne. Dobre rozwiązania detali zapobiegają dalszym szkodom i utrzymują efektywność izolacji.

Magazynowanie i logistyka to elementy często lekceważone: wilgotne, nieosłonięte palety płyt termoizolacyjnych tracą właściwości użytkowe. Należy przechowywać płyty pod zadaszeniem, na równym podłożu, zabezpieczone przed wodą i promieniowaniem UV, a folie ochronne usuwać tuż przed montażem. Uderzenia i zarysowania na transporcie tworzą miejsca podatne na zawilgocenie. Kontrola przyjęcia materiałów z wpisem do protokołu minimalizuje ryzyko wprowadzenia wadliwych materiałów na plac budowy.

Aby ograniczyć ryzyko awarii, należy wprowadzić regularne przeglądy eksploatacyjne: wizualny co rok oraz szczegółowy przegląd co 3–5 lat. Kontrole powinny obejmować stan powłok, szczelność obróbek blacharskich, stan dylatacji i przyczepność wypraw tynkarskich. Wczesne wykrycie ubytków pozwala na lokalne naprawy zamiast kosztownej wymiany dużych fragmentów elewacji. Prowadzona systematycznie konserwacja przedłuża żywotność całego systemu.

Kilka praktycznych zasad redukujących ryzyko awarii i które należy stosować regularnie:

- odkurzyć i zmyć podłoże przed klejeniem oraz kontrolować wilgotność,

- wykonać próbę przyczepności 10 próbek i zapisać wyniki w protokole,

- stosować grunty i kleje zalecane przez systemodawcę,

- zamawiać materiały z 2–5% zapasem i rejestrować numery partii,

- kontrolować rozmieszczenie łączników zgodnie z obliczeniami,

- prowadzić protokoły i archiwizować dokumentację w dzienniku budowy.

Normy na elewacji — Pytania i odpowiedzi

Jakie normy i wytyczne dotyczą elewacji i ociepleń? Normy obejmują parametry termoizolacyjne, dyfuzyjność, bezpieczeństwo pożarowe, dopuszczenia i zgodność z obowiązującymi normami.

Co trzeba zweryfikować przed robotami ociepleniowymi? Należy bezwzględnie sprawdzić stan podłoża i porównać go z założeniami projektowymi; w razie wątpliwości co do nośności wykonać odpowiednie testy.

Jakie zapisy dokumentacyjne są wymagane? Podłoże musi być odebrane protokołem i zgłoszone do dziennika budowy; wymagane są również protokoły i dowody spełnienia norm.

Jak przeprowadza się próbę przyczepności i ile prób? Próbę przyczepności wykonuje się poprzez przyklejenie 10 próbek płyt termoizolacyjnych (10 × 10 × 10 cm) i określa wartość przyczepności.