Płyta HDF: grubość, zastosowania i wytrzymałość

Płyta HDF to wysokoprężna, gęsta płyta drewnopochodna o jednolitej strukturze, powszechna w meblarstwie, w produkcji podkładów i frontów oraz w elementach wykończenia wnętrz. Przy wyborze grubości kluczowe są trzy wątki: zakres dostępnych wymiarów i grubości, wpływ tych parametrów na nośność i obróbkę oraz praktyczne dopasowanie do montażu i warunków wilgotnościowych. W kolejnych rozdziałach omówię typowe formaty, podam liczby, orientacyjne ceny i podpowiem, jak krok po kroku dobrać odpowiednią płytę do konkretnego zastosowania.

- Zakres grubości płyt HDF

- Wpływ grubości na nośność i stabilność

- Grubość a zastosowania frontów i podkładów

- Tolerancje i normy grubości HDF

- Obróbka krawędzi a grubość płyty

- HDF vs MDF pod kątem grubości i wytrzymałości

- Jak dobrać grubość do montażu i wilgotności

- Płyta HDF grubość — Pytania i odpowiedzi

Tekst łączy analizę techniczną z praktycznymi wskazówkami. Znajdziesz tu konkretne dane dotyczące masy na metr kwadratowy przy przyjętej gęstości, orientacyjne ceny za m2 i za arkusz 1220×2440 mm oraz przykłady wyboru grubości dla frontów, podkładów i elementów konstrukcyjnych. Warto przeczytać uważnie szczegóły dotyczące tolerancji i obróbki krawędzi, bo to one często decydują o jakości finalnego elementu.

Zakres grubości płyt HDF

Zakres grubości płyt HDF jest szeroki, ale koncentruje się wokół kilku typowych przedziałów: 3–6 mm (cienkie płyty do forniru i lakieru), 8–12 mm (fronty, frezowanie), 15–25 mm (płyty konstrukcyjne, drzwiowe), a sporadycznie spotyka się rozwiązania powyżej 30 mm dla specjalnych zastosowań. Producentom zależy na jednorodnej grubości i powtarzalności, dlatego dostępność poszczególnych wymiarów bywa różna w zależności od zapotrzebowania rynku.

Przyjmując orientacyjną gęstość HDF na poziomie 900 kg/m3, można łatwo policzyć masę jednej płyty o powierzchni 1 m2: 3 mm ≈ 2,7 kg/m2, 6 mm ≈ 5,4 kg/m2, 12 mm ≈ 10,8 kg/m2, 18 mm ≈ 16,2 kg/m2. Te wartości pomagają przewidzieć koszty transportu i obciążenia konstrukcji, a także wygodniej planować montaż. Warto pamiętać, że realna gęstość waha się i wpływa na masę płyty oraz jej właściwości mechaniczne.

Zobacz także: Płyta HDF 3mm: Dostępne Kolory w 2025 Roku

Najczęściej spotykane formaty arkuszy to standardy zbliżone do 1220×2440 mm (ok. 2,98 m2), ale na rynku występują też inne formaty w zależności od zakładu produkcyjnego. Orientacyjne ceny zależą od grubości: przykładowo przybliżone widełki cenowe za m2 (stan orientacyjny): 3–6 mm: 25–45 zł/m2, 8–12 mm: 35–70 zł/m2, 15–25 mm: 80–140 zł/m2. Arkusz 1220×2440 mm mnoży te wartości przez ok. 2,98 m2 — stąd cena arkusza 6 mm może wynieść około 75–135 zł, a 18 mm około 240–420 zł.

Przy planowaniu zamówienia warto uwzględnić zapas cięcia (zazwyczaj 5–15% w zależności od skomplikowania projektu), transport i ewentualne koszty okleinowania. Wiele osób kupuje arkusze o standardowym formacie i docina je na wymiar, ale tam, gdzie oszczędność materiału ma znaczenie, warto zoptymalizować układ cięcia. O wyborze formatu decyduje nie tylko grubość, ale i dostępność oraz koszty logistyczne.

| Grubość (mm) | Masa ≈ (kg/m2) | Orientacyjna cena (zł/m2) | Orientacyjna cena arkusza 1220×2440 (zł) |

|---|---|---|---|

| 3 | 2,7 | 25–35 | 75–105 |

| 6 | 5,4 | 30–45 | 90–135 |

| 12 | 10,8 | 50–85 | 150–255 |

| 18 | 16,2 | 80–140 | 240–415 |

| 22 | 19,8 | 100–160 | 300–475 |

Wpływ grubości na nośność i stabilność

Związek geometryczny

Grubość płyty ma fundamentalny wpływ na sztywność zginania — właściwości te rosną z trzecią potęgą grubości (I ∝ t3 dla przekroju prostokątnego). Oznacza to prostą regułę: podwajając grubość, zwiększamy sztywność około osiem razy. Dla projektanta mebli lub inżyniera wnętrza to kluczowa informacja, bo drobna zmiana grubości może radykalnie zmienić zachowanie elementu pod obciążeniem.Zobacz także: Płyta HDF na zewnątrz – Czy to dobry pomysł w 2025 roku?

Przykładowo, półka o długości 800 mm wykonana z cienkiej płyty będzie się uginać znacznie bardziej niż ta z płyty grubej; ten sam układ materiałowy i obciążenie wygenerują mniejszą defleksję przy większej grubości. Przy planowaniu warto porównać alternatywne grubości, licząc względne zmniejszenie ugięcia, a nie tylko wytrzymałość na ściskanie. Taka analiza daje jasne wskazówki, kiedy lepiej zastosować grubszą płytę zamiast dodatkowych wzmocnień.

Grubość wpływa także na stabilność wymiarową. Grubsza płyta ma większą bezwładność i większą masę, co sprawia, że jest mniej podatna na szybkie odkształcenia wskutek lokalnych zmian wilgotności. HDF dzięki wyższej gęstości jest z reguły mniej podatny na skręcanie niż płyty o niższej gęstości, ale każda płyta musi być odpowiednio zabezpieczona krawędziowo przy montażu w pomieszczeniach o zmiennej wilgotności.

W kontekście nośności trzeba też pamiętać o sposobie mocowania i rozkładzie obciążeń — cienka płyta może wytrzymać duże, ale równomiernie rozłożone obciążenie, a nieprzewidywalne punkty nacisku będą dla niej problemem. Przy projektowaniu mebli i elementów konstrukcyjnych najlepiej dobrać grubość tak, by łączniki i zawiasy miały wymaganą głębokość zakotwienia lub zastosować wkładki wzmacniające.

Grubość a zastosowania frontów i podkładów

Fronty lakierowane i fornirowane

Do frontów lakierowanych i fornirowanych często wykorzystuje się cienkie płyty HDF w zakresie 3–6 mm, które dzięki gładkiej powierzchni nadają się do bezpośredniego lakierowania lub foliowania. Taka płyta daje bardzo równą powierzchnię, co przekłada się na efekt końcowy, ale cienka warstwa samodzielnie nie jest wystarczająco sztywna i zwykle jest montowana na rdzeniu z MDF, płyty wiórowej lub stelażu.Grubość 8–12 mm to kompromis między sztywnością a łatwością frezowania — to typowy wybór dla frontów z frezowanymi krawędziami i wypełnionych wzorami. Przy frezowaniu trzeba zwrócić uwagę na parametry narzędzi i szybkość posuwu, bo HDF jest twardszy niż MDF i bez ostrych narzędzi może się kruszyć na brzegach. Dla frontów, które mają niosące funkcje konstrukcyjne, warto rozważyć grubsze płyty lub laminowanie na rdzeniu.

HDF jest też powszechnie stosowana jako rdzeń paneli podłogowych — typowa grubość rdzenia laminatów podłogowych to około 6–8 mm. Taka grubość nadaje panelowi wymaganą sztywność i pozwala na stosunkowo niską masę gotowego elementu. Przy wyborze rdzenia podłogowego warto wziąć pod uwagę właściwości tłumiące i odporność na punktowe obciążenia, bo te parametry wpływają na komfort użytkowania i trwałość podłogi.

Tolerancje i normy grubości HDF

Grubość płyty jest kontrolowana i deklarowana przez producenta z określonymi tolerancjami. Istnieją normy europejskie odnoszące się do płyt pilśniowych i włóknistych, które określają sposób pomiaru i dopuszczalne odchyłki — warto sprawdzić dokumentację producenta i normy EN dotyczące fibreboards. Tolerancje zależą od klasy produktu oraz zamierzonego zastosowania płyty.

Orientacyjne tolerancje grubości przyjmowane w branży to przykładowo: 2,5–6 mm: ±0,2 mm; 6–12 mm: ±0,3 mm; 12–20 mm: ±0,4 mm; powyżej 20 mm: ±0,5 mm. Dokładne wartości mogą się różnić między dostawcami, ale ten schemat pozwala ocenić czy dana płyta mieści się w akceptowalnym zakresie. Przy zamówieniach większych serii warto uzgodnić tolerancję z producentem przed realizacją.

Pomiar grubości należy wykonywać w ustalonych punktach arkusza — zwykle w kilku miejscach, w tym przy krawędziach i na środku. Narzędzia pomiarowe to zwykły suwmiarka lub mikrometr i trzeba pamiętać o wcześniejszym ustabilizowaniu płyty w warunkach montażowych, bo wilgotność powietrza wpływa na wymiary. Producent często deklaruje warunki referencyjne pomiaru (temperatura, wilgotność), do których należy się odnieść.

Poza samą grubością warto zwracać uwagę na tolerancję płaskości, prostoliniowości krawędzi oraz jednorodność struktury — te parametry także wpływają na możliwość łączenia płyty z innymi elementami przy produkcji mebli. Przy niewielkich odchyłkach niekiedy stosuje się korektę przy montażu lub wykańczaniu krawędzi, ale większe różnice mogą skutkować koniecznością reklamacji lub zamówienia dodatkowych arkuszy.

Obróbka krawędzi a grubość płyty

Nawet najlepsza płyta wymaga odpowiedniej obróbki krawędzi. Przy cienkich płytach (<8 mm) ryzyko uszkodzeń przy cięciu i oklejaniu jest większe — krawędź może się kruszyć, dlatego zalecane jest stosowanie pił z drobnym uzębieniem i/lub nacinanie strony powlekanej przed pełnym przejściem tarczy. Przy grubszych płyt dużo łatwiej wykonywać frezowania czy profile, jednak wtedy pojawia się kwestia wyglądu i konieczności precyzyjnego oklejenia krawędzi.

Oklejanie krawędzi i okleinowanie wymagają dobrania odpowiedniej taśmy o grubości i elastyczności dopasowanej do grubości płyty. Dla płyt 3–6 mm stosuje się cienkie, elastyczne okleiny, a przy 8–12 mm i większych — standardowe taśmy o grubości 0,5–2 mm. Kleje i technika aplikacji (na gorąco, na zimno) powinny być dobrane do rodzaju powłoki oraz planowanego wykończenia.

Jeśli chodzi o montaż łączników mechanicznych, to grubość ma tu kluczowe znaczenie: śruby meblowe i zawiasy standardowo wymagają co najmniej 16–18 mm pełnego materiału lub montażu wkładki drewnianej/metalowej. Dla cienkich płyt warto przewidzieć miejscowe wzmocnienia lub zastosowanie tulejek gwintowanych, by zapewnić trwałość połączeń. To często decyduje o tym, czy cienka płyta nadaje się do bezpośredniego użycia, czy tylko jako wykończenie.

Obróbka powierzchniowa HDF jest prosta dzięki gładkiej strukturze — szlifowanie, gruntowanie i lakierowanie dają bardzo dobre efekty, także przy cienkich elementach. Przy farbowaniu i lakierowaniu trzeba jednak zachować ostrożność, bo zbyt intensywne nanoszenie wilgotnych powłok bez właściwego podkładu może prowadzić do pęcznienia krawędzi.

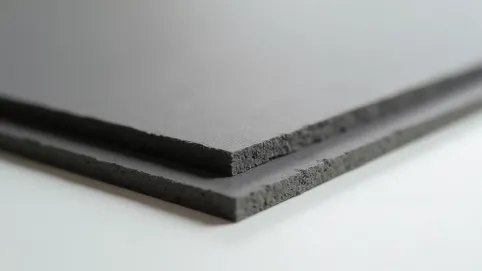

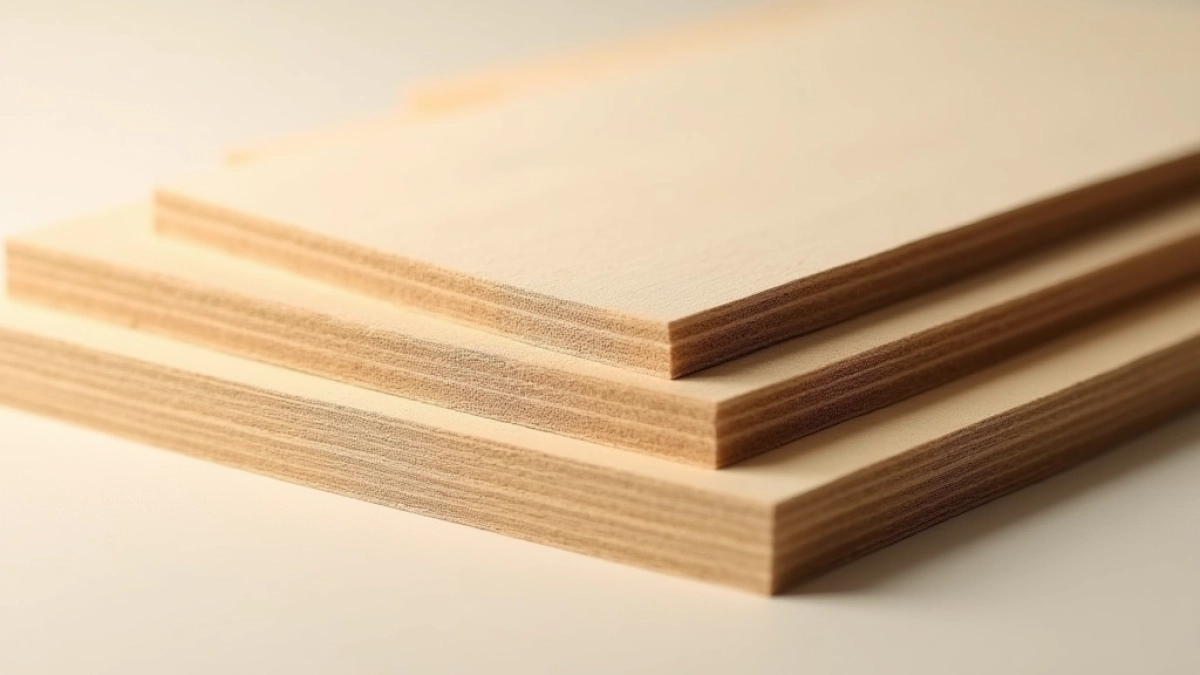

HDF vs MDF pod kątem grubości i wytrzymałości

HDF i MDF często pojawiają się w tej samej rozmowie, ale mają inne charakterystyki. Gęstość HDF zwykle mieści się w zakresie 800–1 100 kg/m3, podczas gdy MDF ma typowo 600–900 kg/m3. Wyższa gęstość HDF oznacza lepszą odporność na punktowe obciążenia i bardziej zwartą strukturę powierzchni, co nadaje mu przewagę przy cienkich elementach i przy wykończeniach wymagających gładkości.

MDF jest bardziej elastyczny przy większych grubościach i łatwiejszy do frezowania przy grubych elementach, dlatego często wybierane są grubsze płyty MDF jako korpusy meblowe. HDF za to doskonale sprawdza się jako cienka warstwa wykończeniowa lub rdzeń paneli podłogowych, gdzie wymagana jest wyższa gęstość i mniejsza porowatość powierzchni. W efekcie do frontów i powłok HDF nadaje się szczególnie dobrze.

Jeśli chodzi o trzymanie łączników, oba materiały mają swoje ograniczenia: HDF, ze względu na zwartą strukturę, zazwyczaj daje dobrą retencję dla krótkich wkrętów, ale może być bardziej kruche przy dużych siłach wyrywających; MDF w dużych grubościach daje większą możliwość formowania i stabilne trzymanie elementów montażowych. Warto zatem dobierać materiał do konkretnego sposobu montażu.

Różnice cenowe bywają istotne — HDF zwykle kosztuje trochę więcej za m2 niż MDF o zbliżonej grubości, ze względu na wyższą gęstość i proces produkcji. Przy planowaniu budżetu i wyborze materiału trzeba zważyć jakość powierzchni, wymaganą dokładność obróbki i oczekiwaną trwałość elementu.

Jak dobrać grubość do montażu i wilgotności

Dobór grubości zaczyna się od określenia funkcji elementu: czy będzie to jedynie warstwa dekoracyjna, element nośny, rdzeń podłogi, czy fronty meblowe z zawiasami? Następnie trzeba oszacować obciążenia i sposób mocowania. Równie ważne jest środowisko, bo wilgotność i jej zmienność wpływają na wybór materiału i wymaganą grubość — w wilgotnych pomieszczeniach lepiej zwiększyć grubość lub zastosować płyty z dodatkowymi zabezpieczeniami powierzchniowymi.

Poniżej krok po kroku prosty przewodnik wyboru grubości:

- Określ funkcję elementu (dekoracja, front, nośnik, podłoga).

- Sporządź bilans obciążeń i rozpiętości (np. długość półki, punkty mocowania).

- Wybierz minimalną grubość zgodnie z funkcją: 3–6 mm (okładziny i fronty), 8–12 mm (frezowane fronty), 15–25 mm (elementy nośne).

- Uwzględnij warunki wilgotnościowe i dodaj zapas 1–2 mm lub zastosuj hydrofobizację przy wilgotnych pomieszczeniach.

- Zamów więcej materiału (5–15% zapasu) na straty cięcia i ewentualne błędy.

Przykład praktyczny: potrzebujesz wykonać fronty o łącznej powierzchni 10 m2 i planujesz użyć arkuszy 1220×2440 mm (ok. 2,98 m2). Ilość arkuszy = 10 / 2,98 ≈ 3,36 → zaokrąglamy do 4 arkuszy. Zapas 10% sugeruje dodanie jeszcze jednego arkusza przy skomplikowanym rozkroju. Takie proste obliczenia pozwalają uniknąć niedoborów i optymalizują koszty.

Przy montażu płyty należy także zadbać o aklimatyzację materiału w miejscu montażu — płyty powinny stać w pomieszczeniu montażowym co najmniej 48–72 godziny, aby wyrównała się wilgotność. To prosty sposób, który redukuje ryzyko późniejszych odkształceń i problemów z dopasowaniem elementów, szczególnie ważny w nieruchomościach o zmiennej wilgotności powietrza.

Płyta HDF grubość — Pytania i odpowiedzi

-

Jakie są typowe grubości płyt HDF dostępne na rynku?

Typowe zakresy to 3–6 mm, 8–12 mm, 15–25 mm, a rzadziej 30+ mm w zależności od zastosowania.

-

Jak grubość wpływa na sztywność i nośność konstrukcji?

Większa grubość zwiększa sztywność, nośność i stabilność całej konstrukcji, a także wpływa na łatwość obróbki krawędzi; z większą grubością często wiąże się też potrzeba mocniejszych narzędzi i odpowiedniejszego wykończenia.

-

Czym kierować się przy wyborze grubości do frontów meblowych i podkładów pod laminy?

Fronty meblowe zwykle wymagają grubości w zakresie 15–25 mm dla dobrej sztywności i estetyki, podkłady pod laminy mogą być 3–6 mm dla lekkich konstrukcji, natomiast cięższe systemy modułowe i elementy konstrukcyjne często korzystają z 8–12 mm lub więcej w zależności od obciążeń i konstrukcji.

-

Jakie są tolerancje i jak je mierzyć?

Tolerancje zależą od norm i producenta; w praktyce przyjmuje się odchylenia kilku setnych milimetra, a wartości mogą być różne w zależności od klasy materiału i sposobu produkcji.