Płyta HDF 5 mm — wykończeniowa płyta wewnętrzna

Płyta HDF 5 mm to cienka, gładka i uniwersalna płyta włóknowa, którą warto znać planując meble, drzwi czy rozwiązania opakowaniowe. W tekście skupię się na trzech kluczowych wątkach: podstawowych właściwościach materiału, praktycznych zastosowaniach w meblarstwie i obróbce oraz kosztach i wymiarach przy zamówieniach. Czytelnik otrzyma konkretne dane dotyczące formatów, masy arkusza i orientacyjnych cen, a także wskazówki montażowe i wykończeniowe.

- Właściwości płyty HDF 5 mm

- Zastosowania płyty HDF 5 mm w meblarstwie

- Okleinowanie i wykończenia płyty HDF 5 mm

- Wersje szlifowane 5 mm HDF

- Wymiary i dostępne grubości płyty HDF

- Obróbka i łączenie z okleinami

- Zastosowania w przemyśle opakowaniowym i drzwiowym

- Pytania i odpowiedzi: płyta HDF 5 mm

Właściwości płyty HDF 5 mm

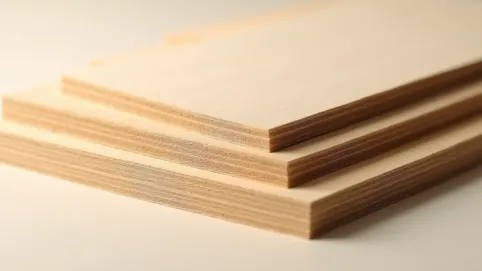

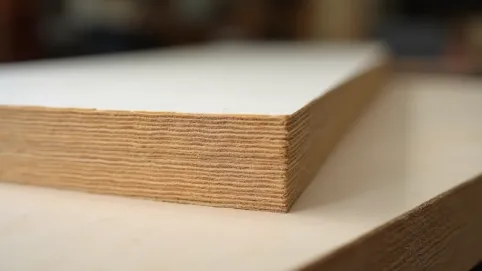

HDF powstaje z drobnych włókien drzewnych związanych żywicą pod wysokim ciśnieniem i temperaturą, co daje zwartą strukturę o gęstości typowo 800–1 100 kg/m3. Grubość 5 mm jest powszechnie stosowana tam, gdzie potrzebna jest cienka, stabilna warstwa nośna pod okleinę lub lakier, ale nie ma dużych obciążeń mechanicznych. Płyta jest materiałem przeznaczonym do wnętrz i suchych warunków.

Powierzchnia HDF 5 mm jest bardzo drobnoziarnista i gładka, co ułatwia aplikację laminatów, fornirów i lakierów bez dużej impregnacji przednią. Niska porowatość sprawia, że krycie farbą jest równomierne, a folie termiczne i melaminowe dobrze przylegają. Trzeba jednak pamiętać o ograniczonej odporności na wilgoć — bez impregnacji wilgoć powoduje pęcznienie krawędzi.

Parametry wymiarowe zwykle mieszczą się w tolerancji ±0,2–±0,3 mm, co czyni HDF 5 mm przewidywalnym przy cięciu i oklejaniu. Wytrzymałość na zginanie i twardość powierzchni są wyższe niż w zwykłym MDF, ale słabsze niż w litej sklejce; elementy konstrukcyjne wymagają więc wzmocnień. Warto też pamiętać, że przy wkrętach zalecane jest wcześniejsze nawiercanie, by uniknąć rozwarstwienia krawędzi.

Zobacz także: Jak zabezpieczyć płytę HDF przed wilgocią w 2025 roku?

Zastosowania płyty HDF 5 mm w meblarstwie

W meblarstwie HDF 5 mm najczęściej używana jest jako tylne ścianki mebli skrzyniowych, dna szuflad i cienkie okładziny drzwi wewnętrznych. Arkusz 1220×2440 mm ma powierzchnię około 2,98 m2, więc jeden arkusz wystarczy na kilka tylnych ścianek w standardowych szafach. Dzięki temu materiał jest ekonomiczny przy produkcji seryjnej i szybkim prototypowaniu elementów meblowych.

5 mm HDF służy też jako warstwa licująca na płytach komórkowych i jako powłoka do dalszego uszlachetniania – fornirowania, lakierowania czy foliowania. Przykład: dla drzwi wewnętrznych przyjmując powierzchnię skórki drzwiowej ok. 2,0 m2, do wyprodukowania 100 sztuk potrzeba około 200 m2 HDF, czyli ~68 arkuszy 1220×2440 mm. Takie wyliczenia pomagają planować zamówienia i koszty materiałowe.

HDF 5 mm sprawdza się również w produkcji elementów dekoracyjnych i paneli wewnętrznych, gdzie istotna jest gładkość powierzchni i możliwość precyzyjnego frezowania. Materiał jest łatwy w cięciu CNC przy użyciu drobnozębnych narzędzi, co minimalizuje odpryski. To czyni go popularnym wyborem dla wykonawców, którzy wymagają powtarzalności i dobrej jakości wykończenia.

Zobacz także: Płyta HDF 3mm: Dostępne Kolory w 2025 Roku

Okleinowanie i wykończenia płyty HDF 5 mm

Płyta HDF 5 mm doskonale przyjmuje różne rodzaje oklein: folie PVC, melaminę, fornir naturalny oraz lakiery akrylowe i poliuretanowe. Powierzchnia wymaga zwykle lekkiego przeszlifowania (ziarnistość końcowa zależna od systemu) i odtłuszczenia przed aplikacją, by klej związał się równomiernie z włóknami. Okleinowanie na gorąco lub laminacja próżniowa dają najlepsze efekty przy zachowaniu płaskiej geometrii elementu.

Do klejenia oklein technika i dobór kleju mają znaczenie: przy foliach termicznych stosuje się kleje kontaktowe lub specjalne folie z klejem aktywowanym temperaturą, a przy fornirach – kleje PVAc lub kleje typu PUR dla zwiększonej trwałości. Przy okleinach krawędziowych używa się taśm hot-melt (EVA/PUR) i laserowego dopasowania krawędzi, aby zredukować widoczne łączenia. Grubość HDF 5 mm pozwala na estetyczne wykończenie bez znacznego podniesienia profilu krawędzi.

Wykończenia powierzchniowe mogą być dekoracyjne (wysoki połysk, mat) i funkcjonalne (powłoki zabezpieczające przed zadrapaniami). Lakierowanie wodnymi lakierami poliuretanowymi daje dobrą odporność i szybkie schnięcie, natomiast powłoki UV zapewniają trwałość i odporność na żółknięcie. Przy wyborze powłoki warto uwzględnić oczekiwane użytkowanie mebla i rodzaj czyszczenia.

Wersje szlifowane 5 mm HDF

Płyty HDF 5 mm dostępne są w wersjach jednostronnie i dwustronnie szlifowanych; wybór zależy od tego, czy powierzchnia ma być natychmiast oklejona, czy dodatkowo lakierowana. Szlifowanie dwustronne eliminuje konieczność docierania drugiej strony po cięciu i daje symetryczną stabilność wymiarową. Dla produkcji seryjnej dwustronne szlifowanie jest często preferowane, choć droższe.

Typowe wykończenie po szlifowaniu to ziarnistość końcowa w zakresie P120–P180, co zapewnia równomierne krycie przy późniejszym lakierowaniu lub fornirowaniu. Szlifowanie wpływa też na cenę – jednostronne może być tańsze, a dwustronne zwiększa koszt arkusza o około 10–25% w zależności od dostawcy i zakresu obróbki. Przy zamówieniach większych partii warto porównać, czy oszczędność na obróbce we własnym zakładzie rekompensuje niższą cenę surowca.

Szlifowane HDF 5 mm łatwiej klei się i okleja, a gładka powierzchnia minimalizuje defekty prześwitów przy cienkich foliach. Dla lakierowania zaleca się końcowe przeszlifowanie przy użyciu delikatnej siatki ściernej, by usunąć drobne zadziorny. Wersje specjalne z modyfikacjami hydrofobowymi są dostępne, ale koszt i dostępność zależą od producenta.

Wymiary i dostępne grubości płyty HDF

HDF oferowany jest w szerokim zakresie grubości: od 2–3 mm dla oklein cienkich, przez 4–6 mm (w tym popularne 5 mm), aż po 8–12 mm do mocniejszych zastosowań. Najpowszechniej spotykane formaty arkuszy w segmencie przemysłowym to 1220×2440 mm, 2050×2800 mm oraz 3050×2050 mm, choć dostępne są też formaty specjalne na zamówienie. Wybór formatu wpływa bezpośrednio na optymalizację odpadu i koszty transportu.

| Format (mm) | Powierzchnia (m2) | Masa arkusza (kg)* | Szac. cena arkusza (PLN) |

|---|---|---|---|

| 1220×2440 | 2,98 | 13,4 | ~104 |

| 2050×2800 | 5,74 | 25,8 | ~201 |

| 3050×2050 | 6,25 | 28,1 | ~219 |

*Przyjęto gęstość 900 kg/m3 i grubość 5 mm; ceny orientacyjne przyjmują stawkę ~35 PLN/m2 i mogą się różnić w zależności od obróbki i dostawy. Arkusze zwykle sprzedawane są w paletach po kilkanaście–kilkadziesiąt sztuk, minimalne zamówienia detaliczne zaczynają się od kilku arkuszy. Przy planowaniu zamówienia warto uwzględnić straty cięcia i margines technologiczny około 5–10%.

Obróbka i łączenie z okleinami

Obróbka HDF 5 mm obejmuje cięcie piłami tarczowymi z drobnymi zębami, frezowanie CNC z ostrzami do delikatnych materiałów oraz wiercenie z wstępnym nawiercaniem. Przy obróbce ważne jest stosowanie ostrych narzędzi i odpowiednich prędkości posuwu, by ograniczyć efekt rozwarstwienia krawędzi. Po cięciu zaleca się odkurzenie i odtłuszczenie powierzchni przed klejeniem oklein.

Proces łączenia z okleinami można opisać krok po kroku:

- Przygotowanie powierzchni: odkurzenie, przeszlifowanie i odtłuszczenie.

- Dobór kleju: EVA lub PUR na krawędzie, kleje kontaktowe lub PVAc do forniru.

- Laminacja: prasowanie termiczne lub próżniowe zgodnie z instrukcją kleju.

- Wykończenie krawędzi: taśma krawędziowa z hot-melt i wyrównanie nożem precyzyjnym.

- Kontrola jakości: pomiar płaskości i sprawdzenie przyczepności okleiny.

Kilka praktycznych wskazówek: przed wkręceniem wkładaj wkręty po nawierceniu i stosuj szerokie łby lub wkładki, by nie przecinać włókien; krawędzie okleja się najlepiej tuż po cięciu, gdy płyta jest sucha. Przy masowej produkcji opłaca się testować parametry klejenia na próbnych próbkach, by dobrać optymalną temperaturę i czas docisku. Takie podejście redukuje reklamacje i skraca czas produkcji.

Zastosowania w przemyśle opakowaniowym i drzwiowym

W przemyśle drzwiowym HDF 5 mm używany jest jako skórka do drzwi wewnętrznych oraz jako podkład pod dalsze warstwy dekoracyjne. Tego rodzaju płyta daje gładką bazę do lakierowania i fornirowania, a cienka grubość zmniejsza wagę drzwi. Dla produkcji 100 drzwi przyjmując 2,0 m2 powierzchni skórki potrzeba około 68 arkuszy 1220×2440 mm, co ułatwia budżetowanie zamówienia.

W opakowaniach HDF 5 mm stosuje się jako wzmocnienia, przegrody i wkładki ochronne tam, gdzie potrzebna jest sztywność i gładka powierzchnia. Przykład praktyczny: element wkładki o wymiarach 1,2×0,8 m (0,96 m2) daje się wykroić z jednego arkusza 1220×2440 trzykrotnie; zatem dla 1 000 takich wkładek potrzeba ~333 arkuszy. To pokazuje, jak arkuszowe planowanie optymalizuje koszty materiałowe.

Płyta HDF jest też często klasyfikowana w niższych klasach emisji formaldehydu (np. E1), co czyni ją odpowiednią do zastosowań wewnętrznych z ograniczonym wpływem na jakość powietrza. Jednak ze względu na podatność na wilgoć nie stosuje się jej na zewnątrz bez specjalnych powłok lub impregnacji. Przy projektowaniu gotowych wyrobów warto uwzględnić te ograniczenia i dobrać odpowiednie zabezpieczenia powierzchniowe.

Pytania i odpowiedzi: płyta HDF 5 mm

-

Jakie są podstawowe właściwości płyty HDF 5 mm?

Płyta HDF to materiał z włókien drzewnych związanych żywicą, powstały pod wysokim ciśnieniem i temperaturą. Przeznaczona jest do zastosowań wewnętrznych w suchych warunkach i ma bardzo drobną powierzchnię, która ułatwia powłoki licowania, laminowania, malowania i lakierowania.

-

Do jakich zastosowań nadaje się płyta HDF 5 mm?

Stosowana jest szeroko w meblarstwie, okleinach i przemyśle opakowaniowym. Używana jako tylne ścianki mebli skrzyniowych, elementy tapicerowane, elementy szuflad oraz jako warstwa zewnętrzna płyt kartonowych przeznaczona do okleinowania lub lakierowania.

-

Czy płyta HDF 5 mm jest dostępna w wersjach jedno- i dwustronnie szlifowanych?

Tak, płyta HDF 5 mm występuje w wersjach jedno- i dwustronnie szlifowanych, co ułatwia obróbkę i wykończenie.

-

Jakie korzyści dla wykończenia daje drobna powierzchnia HDF 5 mm?

Dzięki drobnej powierzchni płyta dobrze współpracuje z okleinami i lakierami, co ułatwia licowanie, laminowanie, malowanie i lakierowanie oraz pozwala na efektywne łączenie z powłokami.