Płyta HDF zastosowanie: meble, okładziny i wykończenia

Płyta HDF (High Density Fiberboard) to płyta włóknista o podwyższonej gęstości, zaprojektowana dla wymagań wykończeniowych i konstrukcyjnych. W tekście skupiam się na trzech kluczowych wątkach: zastosowaniach w meblarstwie i frontach, sposobach wykończeń oraz praktycznych aspektach obróbki i doboru formatów. Drugim filarem będzie omówienie właściwości wodoodpornych i zabezpieczeń oraz aspektów ekologicznych i certyfikatów, które warto znać przy wyborze materiału.

Artykuł dostarcza konkretów: typowe grubości, orientacyjne ceny za m2 i za arkusz, porady montażowe oraz kalkulacje przycinania materiału. Na początku ukażę najważniejsze informacje — czym jest HDF i gdzie się go używa — a następnie rozwinę każdy temat krok po kroku. Tekst ma pomóc projektantom, stolarzom i osobom planującym remont w podejmowaniu świadomych decyzji o wyborze płyty.

Płyta HDF w meblarstwie i frontach

Płyta HDF jest chętnie stosowana jako podłoże frontów meblowych i jako materiał na jednolite panele frontowe. Dzięki bardzo gładkiej powierzchni umożliwia bezproblemowe lakierowanie na wysoki połysk lub mat oraz oklejanie folią. Płyta nadaje się do wycinania frezów ozdobnych i precyzyjnego frezowania krawędzi, co sprzyja projektom minimalistycznym i skandynawskim.

Typowe grubości używane w meblarstwie to 3 mm, 6 mm, 8 mm i 10 mm, przy czym do frontów często wybiera się 6–8 mm dla równowagi między sztywnością a wagą. Orientacyjne ceny (stan na 2024) wahają się około: 3 mm – 25–45 PLN/m2, 6 mm – 40–80 PLN/m2, 8 mm – 55–100 PLN/m2; cena zależy od jakości włókien, impregnacji i certyfikatów. Płyty są zwykle dostarczane w arkuszach, co ułatwia optymalizację cięcia.

Zobacz także: Płyta HDF 3mm: Dostępne Kolory w 2025 Roku

W meblach HDF używa się zarówno jako wierzchniego materiału (lakierowane fronty bez ramy), jak i jako rdzenia dla oklein i laminatów. Obróbka CNC, wiercenie i frezowanie nie wymagają specjalnych, niestandardowych narzędzi — wystarczą węglikowe frezy i tarcze o drobnym zębie. Montaż frontów z HDF najczęściej obejmuje przyklejenie do rama lub klejenie bezpośrednio do płyty meblowej, przy zachowaniu uszczelnień krawędzi.

Dla projektantów oznacza to szerokie pole do kreacji: gładka powierzchnia pozwala na jednolitą paletę kolorów i bardzo czyste krawędzie, a jednocześnie płyta jest lekka i stabilna wymiarowo. HDF często stosuje się również w formie rdzenia pod folie dekoracyjne i jako baza pod lakier UV, co skraca czas wykończenia i zmniejsza pochłanianie lakieru.

Powierzchnie i wykończenia HDF

Gładkość HDF to jego największa zaleta przy wykończeniach. Płyta daje doskonały grunt pod farby wodne i akrylowe oraz pod lakiery UV. Dzięki temu zużycie lakieru jest niższe niż na płytach o chropowatej strukturze, a efekt końcowy bardziej przewidywalny. W zależności od technologii można uzyskać od głębokiego połysku do satynowego matu.

Zobacz także: Płyta HDF na zewnątrz – Czy to dobry pomysł w 2025 roku?

Rodzaje wykończeń to między innymi: lakierowanie UV, lakierowanie natryskowe wodne, foliowanie termiczne (vacuum), oklejanie melaminą i okleinami naturalnymi. Lakier UV utwardza się natychmiastowo, dając twardą i odporną na zarysowania powłokę; warstwy aktywne mają zwykle kilkadziesiąt µm, zależnie od systemu. Przy wyborze finiszu warto pamiętać o jego odporności na ścieranie, chemikalia i temperaturę.

Technologia przygotowania powierzchni wymaga szlifowania drobnym papierem (zwykle 120–180 grit) i nałożenia podkładu, by uzyskać jednorodną absorpcję. Po podkładzie stosuje się 2–3 warstwy lakieru z krótkim szlifowaniem między nimi. Ten sposób minimalizuje widoczność łączeń warstw i poprawia przyczepność kolejnych powłok.

Wybór wykończenia wpływa bezpośrednio na cenę gotowego elementu. Foliowanie vacuum jest tańsze niż lakier UV, ale mniej odporne na punktowe uderzenia; lakier UV kosztuje więcej i wymaga droższej linii produkcyjnej, ale zwiększa trwałość. Przy stanowiskach meblowych w kuchni warto stawiać na powierzchnie o wyższej klasie odporności na ścieranie.

HDF vs MDF – różnice i zalety

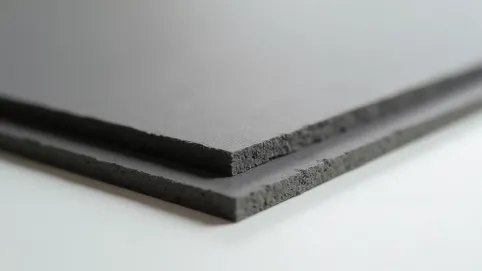

Podstawowa różnica to gęstość: HDF ma wyższą gęstość niż MDF. W praktyce oznacza to większą twardość i lepszą jakość powierzchni, nadającą się pod bardzo cienkie, jednorodne wykończenia. Typowe zakresy gęstości to HDF około 800–1 100 kg/m3, MDF zwykle 600–800 kg/m3. Wyższa gęstość przekłada się na lepszą odporność na zgniatanie i czystsze krawędzie frezów.

Pod kątem montażu MDF bywa łatwiejsze do zastosowań konstrukcyjnych, gdyż dostępne są grubsze płyty (np. 16–19 mm) do korpusów mebli i półek. HDF występuje częściej w cieńszych formatach i stosuje się go jako powłokę bądź front. Jeśli zależy nam na delikatnej, lakierowanej powierzchni bez przebarwień włókien, HDF będzie lepszym wyborem.

Koszty zwykle wypadają tak, że HDF jest droższy od MDF — różnica może wynosić około 10–40% w zależności od grubości i impregnacji. Przykładowo, dla tej samej grubości 6 mm cenowo HDF może kształtować się średnio o kilkadziesiąt procent wyżej niż MDF, co rekompensuje się lepszą powierzchnią i mniejszym zapotrzebowaniem na obróbkę wykończeniową.

Wybór między HDF a MDF sprowadza się do zastosowania: do frontów, listw i cienkich paneli — HDF; do konstrukcji nośnych, korpusów i półek — MDF. Projektanci często łączą oba materiały, używając MDF jako szkieletu i HDF jako zewnętrznej, estetycznej warstwy.

Właściwości wodoodporne HDF i zabezpieczenia

Standardowa płyta HDF nie jest materiałem wodoodpornym i przy długotrwałej ekspozycji na wilgoć pęcznieje oraz traci nośność. Istnieją jednak warianty impregnowane i modyfikowane, często określane jako HDF odporne na wilgoć lub HDF-MR, które zmniejszają chłonność wody. Takie płyty są stosowane w miejscach o podwyższonej wilgotności, ale wymagają dodatkowego zabezpieczenia krawędzi i miejsc cięcia.

Zabezpieczenia, które znacząco przedłużają trwałość w warunkach wilgotnych, to uszczelnianie krawędzi lakierem, oklejanie taśmą PVC, impregnacja parafinowa i zastosowanie klejów poliuretanowych. Ważne jest też stosowanie silikonów i listew progowych tam, gdzie fronty mają kontakt z wodą. Nawet HDF wodoodporny nie znosi bezpośredniego, stałego kontaktu z wodą stojącą bez uszkodzeń.

Aby ograniczyć ryzyko szkód, przy projektach kuchennych i łazienkowych rekomenduje się: zamontować fronty z odstępem od blatu i zafugować newralgiczne łączenia. Warto także wybierać systemy montażu umożliwiające wymianę elementu bez demontażu całej zabudowy. Takie rozwiązania minimalizują trwałe uszkodzenia w wyniku zawilgocenia.

W praktycznych warunkach eksploatacyjnych sprawdzają się kompletne systemy: HDF + lakier UV + okleina krawędziowa + klej PUR. To połączenie ogranicza wchłanianie wilgoci i zwiększa okres użytkowania, zwłaszcza gdy mamy do czynienia z intensywną eksploatacją i częstym myciem powierzchni.

Obróbka i montaż płyt HDF

HDF poddaje się obróbce dość przewidywalnie, ale wymaga dobrych narzędzi tnących. Zalecane są tarcze do płyt laminowanych lub węglikowe o drobnym zębie (np. 80–180 T w zależności od grubości i rodzaju wykończenia) oraz frezy węglikowe do precyzyjnych krawędzi. Przy cięciu ważne jest stabilne podparcie arkusza i odciąg pyłu — wióry HDF to drobny pył, który warto natychmiast odsysać.

Wiercenie i wkręcanie najlepiej wykonywać po wstępnym nawierceniu, szczególnie przy cienkich arkuszach. Standardowe śruby do mebli 3,5×30 mm dobrze sprawdzają się przy montażu frontów do zawiasów, natomiast do mocniejszych połączeń używa się wkrętów 4×35 mm lub 4×40 mm. Zawsze warto stosować podkładki lub kołki rozporowe przy połączeniach narażonych na obciążenie dynamiczne.

Praktyczny krok po kroku montażu

- Zmierz i zaplanuj rozkład elementów na arkuszu, uwzględniając minimalne zapasy 2–3 mm na dilatacje.

- Przytnij arkusz tarczą z drobnym zębem, stosując prowadnice lub formatykę.

- Wykonaj frezy i otwory, odsysając pył i zabezpieczając krawędzie podkładem lub taśmą.

- Sklej lub przykręć elementy, stosując kleje poliuretanowe do trwałych połączeń i kleje PVA do powierzchni zewnętrznych.

Ochrona zdrowia przy obróbce HDF to nie żart: pył jest drobny i działa drażniąco, dlatego respirator, okulary i odciąg pyłu to standard na warsztacie. Dodatkowo zalecane jest zabezpieczenie krawędzi przed wilgocią od razu po cięciu poprzez nałożenie impregnatu lub lakieru, co zapobiega późniejszym pęcznieniom.

Wymiary, formaty i dopasowanie

Najczęściej spotykane formaty arkuszy to 2440×1220 mm (2,9768 m2) oraz większe formaty stosowane w przemyśle meblowym jak 2800×2070 mm (5,796 m2) i 3050×2050 mm (6,2525 m2). Wymiary te wpływają na optymalizację cięcia i ilość odpadów przy produkcji frontów i paneli. Przy planowaniu warto przeliczyć liczbę elementów, by minimalizować odpady i koszty transportu.

Poniższa tabela ułatwia porównanie masy i orientacyjnej ceny w zależności od grubości (przyjęta gęstość 900 kg/m3; ceny orientacyjne za m2):

| Grubość (mm) | Masa 1 m2 (kg) | Masa arkusza 2440×1220 (kg) | Typowe zastosowanie | Orientacyjna cena (PLN/m2) |

|---|---|---|---|---|

| 3 | 2,7 | ≈ 8,04 | fronty cienkie, rdzeń laminatów | 25–45 |

| 6 | 5,4 | ≈ 16,07 | fronty lakierowane, panele | 40–80 |

| 8 | 7,2 | ≈ 21,43 | fronty stabilne, panele dekor. | 55–100 |

| 10 | 9,0 | ≈ 26,79 | drzwi wewnętrzne, większe płyty | 70–130 |

| 18 | 16,2 | ≈ 48,22 | rzadsze, elementy nośne | 140–250 |

Przykład optymalizacji: z arkusza 2440×1220 można wyciąć fronty 600×720 mm. Przy ustawieniu poziomym (2440/600 = 4; 1220/720 = 1) uzyskamy 4 sztuki. Przy obrocie elementów (2440/720 = 3; 1220/600 = 2) otrzymamy 6 sztuk — warto testować układ cięcia, bo ten prosty manewr zmienia ilość użytecznych elementów o 50%.

Dla montażu i przechowywania pamiętaj o przechowywaniu płyt w pozycji poziomej na płaskiej, suchej powierzchni. Przy montażu zostawiaj szczeliny dylatacyjne 2–3 mm między panelami i ścianami, by przewidzieć rozszerzalność materiału przy zmianach wilgotności.

Ekologia i certyfikaty HDF (FSC/PEFC)

Wybierając płytę HDF, warto zwrócić uwagę na certyfikaty surowca: FSC i PEFC gwarantują, że drewno pochodzi z lasów zarządzanych zrównoważenie. Równie istotna jest klasa emisji formaldehydu; płyty z oznaczeniem E0/E1 mają ograniczoną emisję lotnych związków organicznych, co wpływa na jakość powietrza w pomieszczeniach. Przy zakupie zoptymalizuj wybór pod kątem tych standardów.

Część producentów deklaruje też udział surowca wtórnego i stosowanie żywic o niższej emisji VOC. Dla projektu wnętrz, w których przebywają dzieci lub osoby wrażliwe, warto wybierać płyty o najniższych emisjach i z dokumentacją zgodności z normami europejskimi. Certyfikaty często podnoszą cenę, ale zmniejszają ryzyko problemów zdrowotnych i formalnych.

Recykling HDF jest możliwy technologicznie, choć jako materiał kompozytowy nie wraca do obiegu jako „surowiec pierwotny” tak łatwo jak drewno lite. Najczęściej odpady kieruje się do procesów energetycznego odzysku lub do ponownego zgazowania włókien w zakładach zajmujących się odzyskiem. Z punktu widzenia zrównoważonego projektowania warto planować elementy tak, by były łatwe do demontażu i selektywnej utylizacji.

Przy porównywaniu ofert płyty HDF zwracaj uwagę na pełen zestaw dokumentów: deklaracje właściwości użytkowych, świadectwa emisji formaldehydu oraz oznaczenia FSC/PEFC. To da pewność, że materiał nie tylko spełni wymagania estetyczne i funkcjonalne, ale również wpisze się w strategię zrównoważonego budownictwa i użytkowania nieruchomości.

Pytania i odpowiedzi: płyta HDF zastosowanie

-

Jakie są główne zastosowania płyty HDF w meblarstwie i wykończeniach?

Płyta HDF znajduje zastosowanie jako fronty meblowe, okładziny ścienne, panele dekoracyjne oraz rdzeń płyty laminowanej.

-

Czy płyta HDF jest odpowiednia w wilgotnych pomieszczeniach?

Wersje wodoodporne HDF mogą być stosowane w kuchniach, łazienkach i hallach pod warunkiem odpowiedniego zabezpieczenia i wykończenia powierzchni.

-

Czym HDF różni się od MDF i dlaczego warto wybrać HDF?

HDF oferuje lepszą stabilność wymiarową i wyższą jakość powierzchni, choć zwykle wiąże się z wyższą ceną w porównaniu z MDF.

-

Jak utrwalić i wykończyć powierzchnie HDF dla trwałości?

Powierzchnie HDF można lakierować, lakierować UV lub foliować, co zapewnia trwałe i estetyczne wykończenie.