Profile do montażu paneli fotowoltaicznych na gruncie – rodzaje i wskazówki 2025

Od kogo zależy jakość i trwałość instalacji słonecznej? Niejednokrotnie to detale decydują o przewadze jednej konstrukcji nad drugą, a bohaterem tego spektaklu są właśnie profile do montażu paneli fotowoltaicznych na gruncie. To one stanowią fundament każdej farmy PV wznoszonej na ziemi — bez nich żaden panel nie uchwyciłby promienia słońca dłużej niż jeden sezon. Najważniejsze jest, by profesjonalny zestaw tych elementów gwarantował niezawodność, błyskawiczny montaż i odporność na wszystkie kaprysy pogody.

Popularne rozwiązania: szyny, trójkąty montażowe i balastowe

Nie sposób mówić o skutecznym montażu gruntowym bez uwzględnienia takich rozwiązań, jak szyny montażowe, trójkąty czy konstrukcje balastowe. Każdy z nich rządzi się swoimi prawami – jak szeregowy zawodnik na boisku budowlanym.

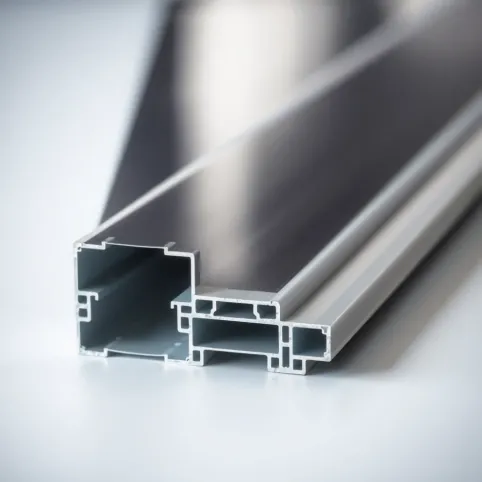

Szyny montażowe zdecydowanie królują w montażu paneli na gruncie. Wykonywane z aluminium lub stali ocynkowanej, oferują szeroki zakres dostępnych profili: popularne są przekroje kwadratowe (40x40 mm) lub prostokątne (40x60 mm), a także półzamknięte konstrukcje. Długości szyn dobiera się według liczby paneli – od 2 do nawet 6 metrów.

Trójkąty montażowe wybierane są, gdy zależy na precyzyjnym ustawieniu kąta nachylenia – za każdym razem, gdy plan zakłada optymalizację uzysku energii. Standardowe kąty instalacji to 25°, 30°, 35° i 40°, dostępne jako prefabrykowane ramy z ocynkowanej stali lub aluminium. W praktyce umożliwiają zabawę kątem, jak szef kuchni, który zawsze dosmacza potrawę wedle uznania.

Zobacz także: Profil do montażu paneli fotowoltaicznych – rodzaje, zastosowanie i wybór 2025

Rozwiązania balastowe to odpowiedź dla tych, którzy nie chcą ingerować w grunt. Dzięki odpowiednio dociążonym ramom montażowym, betonowe bloki lub płyty pozwalają postawić instalację bez kotwiczenia w ziemi. Znaleźć można modele na 2–4 panele w jednej sekcji, a każdy kilogram balastu skrupulatnie kalkulowany jest do sił wiatru i śniegu.

Jak wypadają te rozwiązania pod względem ceny i praktyczności? Oto swoista analiza, oparta o dane rynkowe oraz własne doświadczenia z dziesiątek instalacji:

| Rodzaj profilu | Materiał | Typowy wymiar | Kąt nachylenia | Wytrzymałość (kg/pkt) | Cena za 1 kWp (zł) | Czas montażu (1 kWp) |

|---|---|---|---|---|---|---|

| Szyna montażowa aluminiowa | Aluminium | 40x40 mm, 40x60 mm | Dowolny | ~200 | 170–260 | 1,5–2 h |

| Trójkąty montażowe | Stal ocynkowana | 35x35 mm | 25°–40° | ~180 | 160–230 | 2–2,5 h |

| Konstrukcja balastowa | Stal ocynkowana + beton | Blok 20x40x15 cm | 15°–30° | ~120 | 220–320 | 2–3 h |

Warto mieć klarowny obraz, jakie cechy i właściwości niosą ze sobą konkretne rozwiązania. Szyny aluminiowe, choć droższe podczas zakupu, oferują najszybszy montaż i bardzo niską wagę, minimalizując ryzyko przeciążenia gruntu czy uszkodzeń w wyniku ruchów terenu. Za to trójkąty montażowe to wybór konesera, który ponad wszystko stawia stabilność kąta i wygodę konserwacji. Natomiast systemy balastowe, choć wydają się nieco toporne, są niezastąpione tam, gdzie żadne inne kotwienie nie wchodzi w grę – na podłożach o wysokim poziomie wód gruntowych czy terenach dzierżawionych.

Zobacz także: Profile Montażowe Paneli PV 2025 - Jak Wybrać?

Z własnego doświadczenia: na gliniastych podłożach przy wysokiej wilgotności, ocynkowane trójkąty montażowe radziły sobie bez zarzutu przez ponad dekadę; natomiast w delikatnych glebach mniej stabilnych, to konstrukcje balastowe dały komfort szczelności bez konieczności dłutowania ziemi i ryzyka podtopień.

Decyzja o wyborze odpowiedniego rozwiązania winna być poparta nie tylko analizą kosztów, ale i specyfiką gruntu, lokalnymi przepisami oraz oczekiwanym czasem trwania inwestycji. Szyny, trójkąty i balasty – każde z tych narzędzi ma swój moment chwały. Jak wymieniają je doświadczeni instalatorzy: „Aluminium, gdy liczy się tempo; trójkąty — gdy potrzeba precyzji; balasty — gdy grunt nie da się ujarzmić”.

Doskonałym przykładem niech będzie lokalna farma PV na 60 kWp, gdzie wykorzystano system mix: połowa paneli na szynach zamontowana tam, gdzie podłoże było twarde i stabilne, a część na balastach, gdzie wilgotność sięgała 40% i ryzyko erozji było o niebo wyższe. Pozwala to osiągać rekordowe parametry wydajności i bezpieczeństwa przy stosunkowo niskich nakładach inwestycyjnych.

Zobacz także: Profil Montażowy do Paneli Fotowoltaicznych 2025: Kompleksowy Przewodnik

Nie dziwi więc, że wybór profili gruntowych do paneli PV stał się tematem rozgrzewającym wyobraźnię inwestorów i specjalistów. Bo gdzie szlachectwo konstrukcji, tam i długi żywot farmy.

Łączniki i mocowania w systemach gruntowych 2025

Jeśli profile do montażu paneli fotowoltaicznych na gruncie można nazwać szkieletami instalacji, to łączniki i mocowania są ich stawami – od nich zależy, czy cała konstrukcja przetrwa próbę czasu i czasu polskiego wiatru z gradobiciem w tle. W 2025 roku trendy i technologie ewoluują niczym fryzury na Oscarach, pojawiają się coraz nowocześniejsze łączniki, rozwiązania półzamknięte, mostki trapezowe czy innowacyjne sposoby na solidne uzbrojenie gruntowych farm PV.

Łączniki do fotowoltaiki spełniają dziś już wyśrubowane normy antykorozyjne, w ogromnej większości wykonane są z ocynkowanej stali ogniowej. Wyróżnia się całą paletę: od klipsów zaciskowych, po śruby przelotowe, złącza gwintowane na M10 i M12, aż po rozbudowane zestawy obejm i mostków. Samo montowanie przypomina składanie perfekcyjnej kostki Rubika – kto nie podchodzi z szacunkiem do łączników, ten naraża całą konstrukcję na ryzyko demontażu po pierwszym sztormie.

Najczęściej wykorzystywane są:

- klipsy zaciskowe ocynkowane (M10 lub M12), cena 3–5 zł/szt.

- mostki trapezowe (ocynk ogniowy), wydłużają żywotność nawet o 25%

- systemy szybkiego montażu, np. beznarzędziowe zatrzaski – skracają czas pracy o ok. 20%

- obejmy do szyn montażowych, pozwalające na szybkie pozycjonowanie i zamianę paneli

- mocowania balastowe – kompatybilne z wielkością betonowych bloków

Z punktu widzenia praktycznego: im bardziej modularny system łączenia, tym szybszy montaż całej sekcji PV. Średnio, montując profil aluminiowy z ocynkowanymi łącznikami, osiąga się oszczędność ok. 40 minut na każdy kWp w stosunku do klasycznych rozwiązań sprzed pięciu lat.

Poniżej zestawienie najczęściej stosowanych łączników i ich wpływ na czas pracy oraz trwałość:

| Typ łącznika | Materiał | Cena (zł/szt.) | Przewidywana trwałość (lata) | Wpływ na czas montażu |

|---|---|---|---|---|

| Klips zaciskowy | Ocynk ogniowy | 4 | 25+ | -10% |

| Mostek trapezowy | Ocynk ogniowy | 7 | 30+ | -8% |

| Obejma szybkiego montażu | Stal nierdzewna | 9 | 20+ | -18% |

| Mocowanie balastowe | Ocynk + beton | 12 | 30 | -5% |

Za każdym z tych rozwiązań stoi konkretna historia serwisowa. Pamiętamy przypadek, gdy stosując nowoczesne obejmy szybkiego montażu, zespół zamknął installation na farmie 30 kWp w cztery dni zamiast sześciu. Różnica typowo „do zjedzenia na śniadanie”, przy zachowaniu tej samej wytrzymałości i 30-letniej gwarancji na profil oraz łączniki.

W kontekście gruntowych systemów PV kluczową rolę grają także warunki środowiskowe — stąd łączniki do fotowoltaiki projectowane są, by znosić zmiany temperatur od -35°C do +85°C i nacisk wiatru 160 km/h. Odpowiednia jakość, technologia wykonania i montaż zgodnie z instrukcją gwarantują, że inwestycja jest praktycznie niezniszczalna przez trzy dekady.

Ostatecznie, mocowanie to nie tylko śruba — to przemyślana alchemia odporności, funkcjonalności i uniwersalności, która sprawia, że profile do montażu paneli fotowoltaicznych na gruncie stają się inwestycją na pokolenia.