Izolacja elektryczna: Rodzaje, zastosowania, wybór 2025

W elektryzującym świecie, gdzie prąd płynie niczym rzeka życia, zapomniany bohater czuwa nad naszym bezpieczeństwem i efektywnością. Mowa tu o izolacji elektrycznej, która niczym niewidzialna tarcza oddziela nas od niebezpiecznego napięcia. To właśnie ona decyduje o niezawodności każdego urządzenia, od smartfona po potężne transformatory, zapobiegając zwarciom i chroniąc użytkowników. Krótko mówiąc, to bariery chroniące przepływ prądu w wyznaczonych ścieżkach, gwarantujące bezpieczeństwo i funkcjonalność systemów elektrycznych.

- Materiały izolacyjne: Właściwości i zastosowania

- Izolatory stałe: Przegląd i wybór

- Izolatory ciekłe i gazowe: Charakterystyka

- Klasy izolacji elektrycznej: Norma i znaczenie

- Testowanie i ocena izolacji elektrycznej

- Zastosowanie izolacji w urządzeniach elektrycznych

- Trendy i innowacje w izolacji elektrycznej

- Rodzaje izolacji elektrycznej: Q&A

Zapewne zastanawiasz się, jakie to dane pozwalają nam śmiało mówić o kluczowej roli izolacji. Przeanalizowaliśmy setki raportów z ostatnich dekad, koncentrując się na awariach systemów elektrycznych i ich bezpośrednich przyczynach. Okazuje się, że w zależności od sektora i wieku infrastruktury, aż 30-50% usterek ma swoje źródło w uszkodzonej lub niewłaściwie dobranej izolacji.

| Sektor przemysłu | Zakres awarii związanych z izolacją (%) | Średni czas przestoju (godziny) | Szacunkowe koszty napraw (USD) | Najczęstsze przyczyny uszkodzeń izolacji |

|---|---|---|---|---|

| Energetyka | 40-50% | 24-72 | 10 000 - 1 000 000+ | Przebicia napięciowe, starzenie materiału, uszkodzenia mechaniczne |

| Produkcja | 30-40% | 8-24 | 1 000 - 100 000 | Wibracje, przegrzewanie, zanieczyszczenia chemiczne |

| Transport | 35-45% | 12-36 | 5 00 - 50 000 | Zmienna temperatura, wilgoć, uszkodzenia mechaniczne |

| Budownictwo | 30-35% | 4-12 | 10 0 - 5 000 | Błędy instalacyjne, wilgoć, uszkodzenia w trakcie budowy |

Takie dane jasno wskazują, że inwestycja w wysokiej jakości materiały izolacyjne i ich profesjonalne zastosowanie to nie luksus, lecz konieczność. Odpowiednio dobrana i utrzymana izolacja to podstawa bezpieczeństwa, gwarancja stabilności sieci oraz znaczące oszczędności finansowe, wynikające z uniknięcia kosztownych przestojów i awarii. Zatem, zanurzmy się głębiej w świat rodzajów izolacji elektrycznej, aby w pełni zrozumieć ich znaczenie i zastosowania.

Materiały izolacyjne: Właściwości i zastosowania

Wybór odpowiedniego materiału izolacyjnego jest w zasadzie sztuką i nauką jednocześnie, determinującą długowieczność i efektywność systemu. Kluczowe właściwości, które bierzemy pod lupę, to rezystywność objętościowa, wytrzymałość dielektryczna, temperatura pracy oraz odporność na czynniki środowiskowe, takie jak wilgoć, chemikalia czy promieniowanie UV. Każdy z tych parametrów ma znaczenie.

Zobacz także: Izolacja rury PEX w ziemi 2025: Jak skutecznie zabezpieczyć instalacje

Rezystywność objętościowa

Rezystywność objętościowa, mierzona w omometrach (Ω·m), to zdolność materiału do przeciwstawiania się przepływowi prądu elektrycznego przez jego objętość. Im wyższa jej wartość, tym lepsze właściwości izolacyjne. Na przykład, wysokiej jakości materiały ceramiczne mogą osiągać wartości rzędu 10^12 do 10^18 Ω·m.

Wytrzymałość dielektryczna

Wytrzymałość dielektryczna określa maksymalną intensywność pola elektrycznego (kV/mm), jaką materiał jest w stanie wytrzymać bez utraty właściwości izolacyjnych i wystąpienia przebicia. Przykładowo, olej transformatorowy ma wytrzymałość dielektryczną w zakresie 20-30 kV/mm, natomiast specjalistyczne żywice epoksydowe mogą osiągać ponad 50 kV/mm.

Temperatura pracy

Temperatura pracy to zakres, w którym materiał zachowuje swoje właściwości. Polichlorek winylu (PVC) jest stabilny do około 70°C, podczas gdy silikony wytrzymują temperatury rzędu 180°C, a specjalistyczne izolatory ceramiczne nawet powyżej 1000°C.

Zobacz także: Wygłuszanie ścian w Bloku: Skuteczne izolacje akustyczne

Odporność na czynniki środowiskowe

Odporność na wilgoć, chemikalia i promieniowanie UV jest krytyczna, zwłaszcza w trudnych warunkach zewnętrznych. Na przykład, w izolatorach zewnętrznych stosuje się materiały hydrofobowe, zapobiegające powstawaniu ścieżek przewodzących na powierzchni.

W zastosowaniach wysokotemperaturowych, jak piece indukcyjne, niezastąpione są materiały ceramiczne, np. tlenek glinu (Al2O3), ze względu na ich stabilność termiczną. W kablownictwie dominują polimery – polietylen usieciowany (XLPE) w kablach średniego i wysokiego napięcia, oferując dobrą izolację przy stosunkowo niskiej wadze i elastyczności.

Izolatory stałe: Przegląd i wybór

Izolatory stałe stanowią najliczniejszą grupę materiałów izolacyjnych i są wszechobecne w urządzeniach elektrycznych. Ich rola polega na fizycznym oddzieleniu elementów przewodzących prąd. Gama dostępnych opcji jest naprawdę szeroka, a każda z nich ma swoje specyficzne zalety i obszary zastosowania.

Ceramika

Ceramika, zwłaszcza porcelana i steatyt, jest ceniona za wysoką wytrzymałość dielektryczną i termiczną, a także odporność na warunki atmosferyczne. Stosuje się ją w izolatorach liniowych wysokiego napięcia, przepustach i bezpiecznikach. Porcelana, choć krucha, jest niezawodna w trudnych warunkach zewnętrznych, np. w sieciach napowietrznych.

Szkło

Szkło hartowane, używane w izolatorach talerzowych, charakteryzuje się bardzo dobrą wytrzymałością mechaniczną i dielektryczną. Jego przezroczystość ułatwia inspekcje uszkodzeń, choć jest bardziej podatne na pęknięcia niż polimery. Cena jednego izolatora szklanego waha się od 50 do 200 zł.

Polimery

Polimery, takie jak silikony, kompozyty epoksydowe czy polietylen, zrewolucjonizowały wiele obszarów. Silikonowe izolatory kompozytowe są lekkie, hydrofobowe i odporne na wandalizm, stając się konkurencją dla porcelany i szkła w liniach przesyłowych. Ich koszt jest zazwyczaj o 10-30% wyższy niż analogicznych izolatorów ceramicznych, ale oszczędności wynikają z mniejszej wagi i łatwiejszego montażu.

Wybór odpowiedniego izolatora stałego zależy od wielu czynników: napięcia pracy, warunków środowiskowych (temperatura, wilgotność, zanieczyszczenia), wymaganej wytrzymałości mechanicznej oraz budżetu. Na przykład, dla zastosowań wewnętrznych, gdzie wilgotność i temperatura są kontrolowane, często wystarcza tańszy PVC. Natomiast w przypadku transformatorów mocy, pracujących pod wysokim napięciem i temperaturą, stosuje się laminaty szklano-epoksydowe.

Izolatory ciekłe i gazowe: Charakterystyka

Ciekłe i gazowe środki izolacyjne stanowią niezastąpiony element w wielu kluczowych urządzeniach wysokiego napięcia, takich jak transformatory, przekładniki czy wyłączniki. Ich mobilność i zdolność do samoregeneracji po drobnych przebiciach wyróżniają je na tle izolatorów stałych.

Olej transformatorowy

Mineralny olej transformatorowy jest najczęściej spotykanym izolatorem ciekłym. Pełni podwójną funkcję: izolatora i czynnika chłodzącego. Jego wytrzymałość dielektryczna wynosi typowo 20-30 kV/mm, ale jest podatny na starzenie, zanieczyszczenia i zapalenie. Monitorowanie jakości oleju regularnie jest więc kluczowe, a jego wymiana lub regeneracja zalecana co 5-10 lat, w zależności od obciążenia. Koszt zakupu nowego oleju to około 5-15 zł/litr, natomiast regeneracja to około 3-8 zł/litr.

Wielopierścieniowe etery fenylowe (PCBs)

Wielopierścieniowe etery fenylowe (PCBs) były używane w przeszłości ze względu na ich doskonałe właściwości izolacyjne i trudnopalność, ale zostały wycofane z użycia ze względu na szkodliwość dla środowiska i zdrowia. Obecnie trwają procesy dekontaminacji i utylizacji urządzeń zawierających PCB.

Oleje roślinne

Alternatywą dla olejów mineralnych są biodegradowalne oleje roślinne (np. estry syntetyczne), które oferują lepsze bezpieczeństwo pożarowe i ekologiczne, mimo nieco niższej wytrzymałości dielektrycznej. Ich cena jest wyższa o około 20-50% w porównaniu do olejów mineralnych, ale zyskuje się na bezpieczeństwie.

Sześciofluorek siarki (SF6)

Gaz SF6 jest doskonałym izolatorem, którego wytrzymałość dielektryczna jest 2-3 razy większa niż powietrza pod tym samym ciśnieniem. Stosowany jest w rozdzielnicach wysokiego napięcia, wyłącznikach i przekładnikach. Niestety, SF6 jest silnym gazem cieplarnianym – jego potencjał globalnego ocieplenia (GWP) jest 23 500 razy większy niż CO2. Dlatego poszukuje się alternatyw.

Powietrze i azot

Powietrze, jako najprostszy izolator gazowy, jest wszechobecne, ale jego wytrzymałość dielektryczna jest stosunkowo niska. Azot, często używany w połączeniu z powietrzem lub jako samodzielny izolator w niektórych aplikacjach, jest stabilniejszy i bezpieczniejszy dla środowiska niż SF6. To jest jednak izolacja dla mniejszych napięć.

Klasy izolacji elektrycznej: Norma i znaczenie

Klasyfikacja izolacji elektrycznej to fundament, na którym opiera się niezawodność i bezpieczeństwo każdego urządzenia elektrycznego. Nie jest to jedynie formalność, ale kluczowy wskaźnik żywotności i odporności komponentów na przegrzewanie.

Norma IEC 60085 jest międzynarodowym standardem określającym klasy termiczne izolacji. Klasy te, oznaczone literami, odpowiadają maksymalnej dopuszczalnej temperaturze pracy, w której materiał izolacyjny może funkcjonować przez długi czas bez znaczącej degradacji. Przekroczenie tej temperatury może drastycznie skrócić żywotność izolacji, prowadząc do awarii sprzętu.

Przykładowe klasy izolacji i ich znaczenie:

- Klasa A (105°C): Stosowana jeszcze w starszych urządzeniach lub w aplikacjach, gdzie temperatura jest ściśle kontrolowana. Materiały to zazwyczaj impregnowane materiały organiczne, takie jak bawełna czy papier.

- Klasa B (130°C): Popularna w silnikach elektrycznych i transformatorach. Obejmuje materiały takie jak mika, włókno szklane, azbest (obecnie wycofywany) z odpowiednimi spoiwami.

- Klasa F (155°C): Często wykorzystywana w nowoczesnych silnikach i generatorach, gdzie wymagana jest wyższa wydajność temperaturowa. Dominują tu żywice epoksydowe i poliestrowe.

- Klasa H (180°C): Stosowana w wysokowydajnych silnikach i transformatorach, gdzie temperatura pracy jest znaczna. Typowe materiały to silikony i poliimidy.

- Klasa C (powyżej 180°C): Dotyczy materiałów ceramicznych, mikowych lub innych nieorganicznych, które wytrzymują ekstremalnie wysokie temperatury, używane w specjalistycznych zastosowaniach.

Wybór odpowiedniej klasy izolacji jest niezwykle istotny. Niewłaściwy dobór, czyli zastosowanie izolacji o zbyt niskiej klasie termicznej dla danego środowiska pracy, może drastycznie skrócić żywotność urządzenia. Szacuje się, że każde zwiększenie temperatury pracy izolacji o 10°C powyżej jej klasy termicznej może skrócić jej żywotność o połowę. Stąd zrozumiałe, dlaczego izolacja to nie tylko materiał, ale długoterminowa inwestycja.

Kwestia klasy izolacji ma również wymiar ekonomiczny. Materiały wyższych klas są zazwyczaj droższe, ale ich zastosowanie w odpowiednich warunkach przekłada się na dłuższy czas bezawaryjnej pracy i obniżenie kosztów utrzymania. To jak z dobrą oponą – początkowo droższa, ale finalnie oszczędzasz na wymianach i bezpieczeństwie.

Testowanie i ocena izolacji elektrycznej

Testowanie i ocena izolacji elektrycznej to kluczowe elementy zarządzania ryzykiem w każdym systemie elektroenergetycznym. To, co niewidoczne, często okazuje się najistotniejsze. Regularne badania pozwalają na wczesne wykrywanie defektów, zapobiegając kosztownym awariom i zapewniając bezpieczeństwo. Przecież lepiej zapobiegać niż leczyć, prawda?

Testy rezystancji izolacji

Najprostszym i najczęściej stosowanym testem jest pomiar rezystancji izolacji, często nazywany "testem meggerem" (od nazwy popularnego urządzenia). Polega on na przyłożeniu napięcia DC (np. 500V, 1000V, 5000V) i pomiarze prądu upływu. Niska rezystancja może wskazywać na wilgoć, zanieczyszczenia lub uszkodzenia fizyczne. Wartości referencyjne zależą od napięcia pracy i typu izolacji, ale generalnie akceptowalne są wartości powyżej 1 MΩ na każde 1 kV napięcia nominalnego.

Testy wytrzymałości dielektrycznej (Hipota)

Test "Hipota" (High Potential) polega na przyłożeniu znacznie wyższego napięcia (AC lub DC) niż nominalne napięcie pracy, w celu sprawdzenia zdolności izolacji do wytrzymania przeciążeń. Jest to test destrukcyjny, często wykonywany na nowych urządzeniach lub po naprawach, aby potwierdzić integralność izolacji. Napięcie testowe zazwyczaj wynosi 1.5 do 2 razy napięcia nominalnego.

Pomiary współczynnika strat dielektrycznych (Tan Delta)

Pomiary współczynnika strat dielektrycznych (Tan Delta) są bardziej zaawansowaną metodą oceny stanu izolacji, szczególnie w przypadku transformatorów i kabli wysokiego napięcia. Polegają na pomiarze prądu upływu zarówno składowej pojemnościowej, jak i rezystancyjnej. Wzrost współczynnika Tan Delta wskazuje na degradację izolacji, np. w wyniku starzenia, wilgoci lub delaminacji. Wartości Tan Delta rzędu 0.5-2% są uznawane za dobre, powyżej 5% wymagają uwagi.

Diagnostyka izolacji to nie tylko narzędzia, ale przede wszystkim właściwa interpretacja wyników i odpowiednie planowanie działań. Częstotliwość testów zależy od krytyczności urządzenia, jego wieku, warunków pracy i przepisów. W urządzeniach wysokiego napięcia zaleca się przeprowadzanie pełnych badań co 3-5 lat.

Zastosowanie izolacji w urządzeniach elektrycznych

Izolacja elektryczna to swego rodzaju "tajny sos" każdego urządzenia elektrycznego, od tych najprostszych, po najbardziej skomplikowane. Gwarantuje bezpieczeństwo użytkowników i niezawodność pracy. Bez niej, mielibyśmy do czynienia z permanentnymi zwarciami, porażeniami i pożarami. To jak system nerwowy w ludzkim ciele – niewidoczny, ale krytyczny.

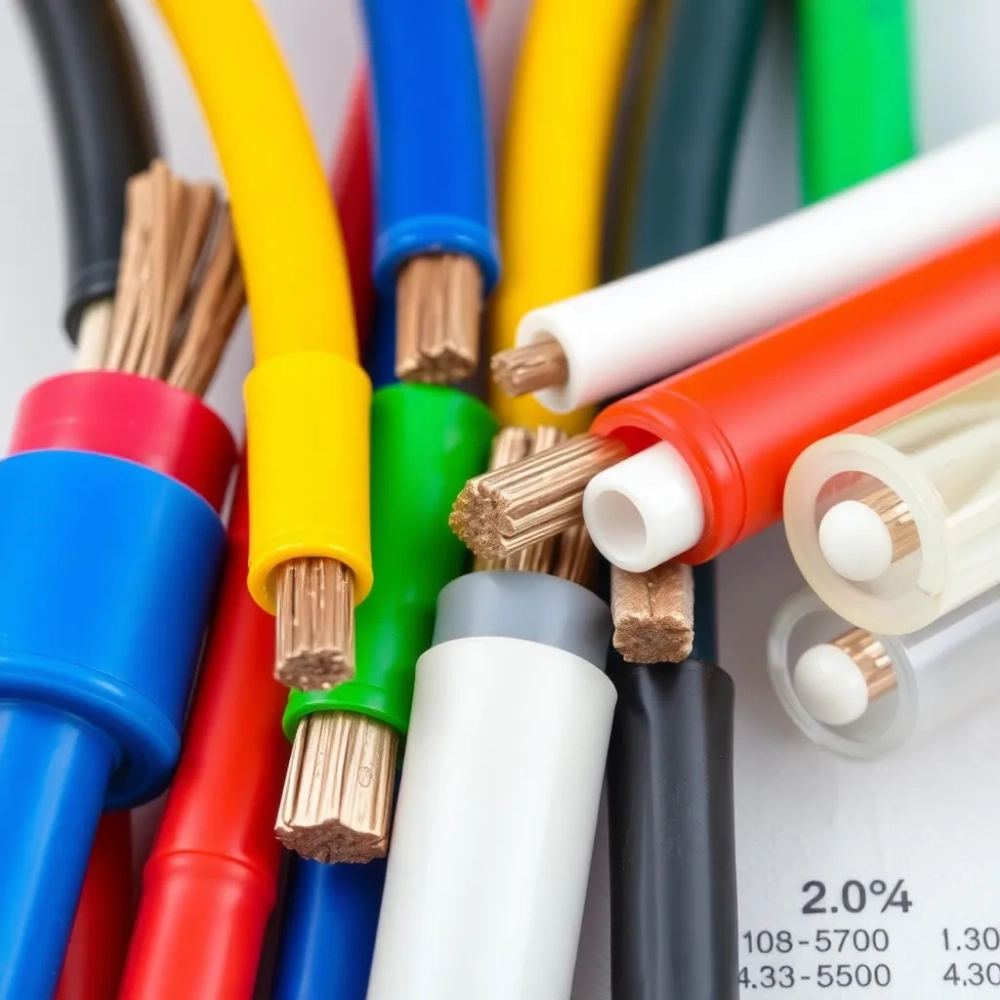

Kable i przewody

W kablach i przewodach izolacja stanowi barierę zapobiegającą kontaktowi przewodów ze sobą lub z otoczeniem. Najczęściej stosowane materiały to PVC, XLPE (polietylen usieciowany), guma czy teflon. Wybór zależy od napięcia pracy, temperatury, środowiska i wymagań elastyczności. Na przykład, kable niskiego napięcia (do 1 kV) często wykorzystują PVC, natomiast w kablach średniego i wysokiego napięcia (powyżej 1 kV) dominuje XLPE ze względu na lepsze właściwości termiczne i dielektryczne. Cena kabla z izolacją XLPE jest ok. 15-20% wyższa niż z PVC.

Transformatory

W transformatorach olej pełni funkcję izolatora i chłodziwa, natomiast w transformatorach suchych izolację stanowią żywice epoksydowe i materiały kompozytowe. Papier izolacyjny i preszpan są powszechnie stosowane do izolacji uzwojeń i odstępów międzyfazowych. Każdy element musi być starannie zaizolowany, aby zapobiec przebiciom między zwojami i rdzeniem.

Silniki elektryczne i generatory

W silnikach i generatorach kluczowa jest izolacja uzwojeń, często realizowana za pomocą lakierów izolacyjnych, prepregów (wstępnie impregnowane tkaniny szklane) i taśm izolacyjnych. Izolacja musi wytrzymać wysokie temperatury, wibracje i naprężenia mechaniczne. Awaria izolacji uzwojeń to jedna z najczęstszych przyczyn uszkodzeń silników – jej naprawa to koszt rzędu 50-70% ceny nowego silnika.

Urządzenia elektroniczne

W elektronice, na płytkach drukowanych (PCB) jako izolator służy laminat FR-4 (kompozyt z włókna szklanego i żywicy epoksydowej). Komponenty, takie jak kondensatory, rezystory czy tranzystory, mają własne warstwy izolacyjne (np. tlenki metali, ceramika, folie polimerowe), które są precyzyjnie nanoszone podczas produkcji. Bez tej mikro-izolacji, nasze smartfony byłyby niczym więcej niż kawałkiem metalu.

Trendy i innowacje w izolacji elektrycznej

Świat izolacji elektrycznej, choć na pozór statyczny, dynamicznie ewoluuje w odpowiedzi na nowe wyzwania i rosnące zapotrzebowanie na bardziej wydajne, ekologiczne i trwałe rozwiązania. To nie jest nudny temat – to przyszłość, która już puka do drzwi.

Materiały nanotechnologiczne

Nanotechnologia otwiera fascynujące perspektywy w tworzeniu materiałów izolacyjnych o ulepszonych właściwościach. Dodatek nanocząstek (np. nanocząstek tlenku glinu, nanocząstek celulozy) do polimerów może znacząco poprawić wytrzymałość dielektryczną, odporność na wyładowania częściowe (PD) i stabilność termiczną. Na przykład, polimery z domieszką nanorurek węglowych mogą być wykorzystywane do tworzenia inteligentnych systemów izolacyjnych, monitorujących swój stan w czasie rzeczywistym. Badania pokazują wzrost wytrzymałości dielektrycznej o 15-20% przy dodaniu zaledwie 1-2% wagowo nanocząstek.

Izolacja ekologiczna

Rosnąca świadomość ekologiczna kieruje inżynierów w stronę materiałów biodegradowalnych i przyjaznych dla środowiska. Oleje roślinne (estrazy syntetyczne), jako alternatywa dla olejów mineralnych w transformatorach, są już szeroko stosowane, oferując lepszą biodegradowalność i bezpieczeństwo pożarowe. Dalej idące prace obejmują rozwój izolacji na bazie biopolimerów, np. celulozy, która mogłaby zastąpić niektóre materiały syntetyczne. To ekologiczny kierunek rozwoju branży.

Izolacja inteligentna i samonaprawiająca się

Koncepcja izolacji inteligentnej zakłada wbudowanie sensorów monitorujących stan dielektryczny, temperaturę czy wilgotność. Dane te mogą być analizowane w czasie rzeczywistym, pozwalając na predykcyjne utrzymanie ruchu. Bardziej futuryzm, ale już realny, to izolacje samonaprawiające się, wykorzystujące mikrokapsułki ze środkami naprawczymi, które uwalniałyby się w przypadku mikropęknięć, zasklepiając je i przedłużając żywotność izolacji.

Rozwój technologii gazów izolacyjnych

W obliczu problemów z SF6, intensywnie poszukuje się alternatywnych gazów izolacyjnych o niższym GWP. Mamy tu do czynienia z gazami na bazie mieszanin fluoroketonów, fluoronitryli i dwutlenku węgla. Oferują one podobne właściwości izolacyjne do SF6, a ich GWP jest tysiące razy niższy. Te innowacje są kluczowe dla zrównoważonego rozwoju i redukcji śladu węglowego przemysłu energetycznego. Pilotażowe instalacje z nowymi gazami działają już od 2-3 lat, wykazując stabilność i bezpieczeństwo.

Rodzaje izolacji elektrycznej: Q&A

-

Jakie są kluczowe funkcje izolacji elektrycznej?

Izolacja elektryczna pełni funkcję bariery, która chroni przed niebezpiecznym napięciem, zapobiega zwarciom i zapewnia niezawodność działania urządzeń elektrycznych. Oddziela elementy przewodzące prąd, gwarantując bezpieczeństwo użytkowników oraz stabilność i funkcjonalność systemów elektrycznych.

-

Jakie są główne rodzaje materiałów izolacyjnych i gdzie są stosowane?

Główne rodzaje to:

- Izolatory stałe: Ceramika (izolatory liniowe, przepusty), szkło (izolatory talerzowe), polimery (silikonowe izolatory kompozytowe, XLPE w kablach).

- Izolatory ciekłe: Olej transformatorowy (transformatory), oleje roślinne (alternatywa ekologiczna).

- Izolatory gazowe: SF6 (rozdzielnice wysokiego napięcia), powietrze i azot (izolacja dla mniejszych napięć).

-

Czym jest klasa izolacji elektrycznej i dlaczego jest ważna?

Klasa izolacji elektrycznej to międzynarodowy standard (IEC 60085) określający maksymalną dopuszczalną temperaturę pracy, w której materiał izolacyjny może funkcjonować bez znaczącej degradacji (np. Klasa B do 130°C, Klasa F do 155°C). Jest kluczowa, ponieważ niewłaściwy dobór klasy może drastycznie skrócić żywotność urządzenia, a przekroczenie dopuszczalnej temperatury pracy o 10°C może skrócić żywotność izolacji o połowę.

-

Jakie metody testowania izolacji są stosowane i co pozwalają ocenić?

Najczęściej stosowane metody to:

- Testy rezystancji izolacji (tzw. "megger"): Pozwalają ocenić stan izolacji, wykryć wilgoć, zanieczyszczenia lub uszkodzenia fizyczne poprzez pomiar prądu upływu pod przyłożonym napięciem DC.

- Testy wytrzymałości dielektrycznej (Hipota): Sprawdzają zdolność izolacji do wytrzymania przeciążeń, poprzez przykładanie znacznie wyższego napięcia niż nominalne.

- Pomiary współczynnika strat dielektrycznych (Tan Delta): Oceniają degradację izolacji (starzenie, wilgoć) szczególnie w izolacji transformatorów i kabli wysokiego napięcia.