Cięcie Laserowe Sklejki – Precyzja i Wszechstronność

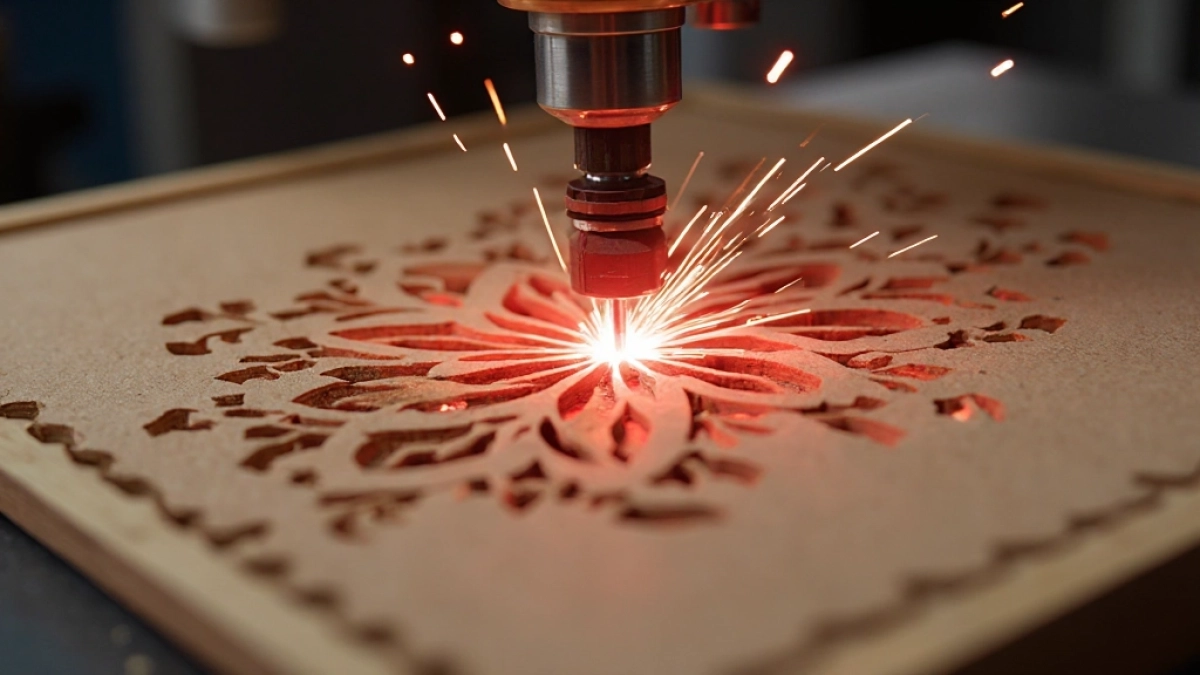

Cięcie laserowe sklejki otwiera drzwi do precyzyjnej obróbki drewna, gdzie każdy detal liczy się jak w dobrze skrojonym garniturze. Wyobraź sobie, jak laser tnie skomplikowane wzory bez drgań, oszczędzając materiał i czas. Ten artykuł zgłębi zalety tej metody, jej mechanizmy działania oraz praktyczne wskazówki. Omówimy też grubości sklejki nadające się do lasera, szerokie zastosowania w projektach i cały proces krok po kroku. Na koniec skupimy się na korzyściach precyzji, która zmienia zwykłą sklejkę w dzieło sztuki. Dzięki temu zrozumiesz, dlaczego ta technologia rewolucjonizuje warsztat.

- Zalety cięcia laserowego sklejki

- Jak działa cięcie laserowe sklejki

- Grubości sklejki do cięcia laserowego

- Zastosowania cięcia laserowego sklejki

- Proces cięcia laserowego sklejki

- Wskazówki do cięcia laserowego sklejki

- Korzyści precyzyjnego cięcia laserem sklejki

- Pytania i odpowiedzi dotyczące cięcia laserowego sklejki

Zalety cięcia laserowego sklejki

Cięcie laserowe sklejki wyróżnia się wyjątkową precyzją, osiągającą tolerancje poniżej 0,1 mm. To pozwala na tworzenie kształtów, których tradycyjne piły nie uchwycą. Laser minimalizuje odpady, bo tnie blisko krawędzi bez strat na kerf. Sklejka, złożona z warstw drewna, zyskuje gładkie krawędzie bez konieczności dalszego szlifowania. Ta metoda przyspiesza produkcję, skracając czas o nawet 50% w porównaniu do mechanicznego cięcia.

Inną zaletą jest wszechstronność materiałów. Laser radzi sobie z różnymi rodzajami sklejki, od brzozowej po sosnową, bez zmiany narzędzi. Nie ma ryzyka pękania warstw, co często zdarza się przy frezowaniu. Proces jest cichy i bezpyłowy, co poprawia warunki pracy w warsztacie. Dodatkowo, cięcie laserowe umożliwia personalizację na dużą skalę, idealną dla małych serii prototypów.

Ekonomicznie patrząc, laser obniża koszty długoterminowe. Mniej błędów oznacza mniej poprawek, a wysoka powtarzalność gwarantuje jednolite serie. W porównaniu do waterjetu, laser jest szybszy na cienkich sklejkach. Ta technologia wspiera zrównoważony rozwój, bo optymalizuje zużycie drewnopochodnych materiałów. Wybór lasera to inwestycja w jakość i efektywność.

Zobacz także: Laser domowy do cięcia sklejki: praktyczny przewodnik

Jak działa cięcie laserowe sklejki

Laserowe cięcie sklejki opiera się na skupionej wiązce światła o wysokiej energii. Promień CO2, najczęściej używany, nagrzewa materiał do punktu topnienia lub parowania. Sklejka, jako drewnopochodny kompozyt, absorbuje energię i tnie się warstwa po warstwie. System sterowany komputerowo kieruje wiązką według projektu CAD. To zapewnia dokładność na poziomie milimetrów.

Proces zaczyna się od emisji fotonów w rezonatorze lasera. Wiązka, wzmocniona lustrami, trafia na soczewkę skupiającą. Moc lasera, zazwyczaj 30-150 W, dostosowuje się do grubości sklejki. Gaz pomocniczy, jak azot, usuwa opary i czyści krawędź. Całość monitoruje oprogramowanie, korygując prędkość i fokus.

Typy laserów do sklejki

Do sklejki najlepiej sprawdzają się lasery CO2 ze względu na długość fali 10,6 mikrometra, idealną dla drewna. Lasery światłowodowe rzadziej, bo słabiej wchłaniają energię w organicznych materiałach. Hybrydowe systemy łączą obie technologie dla złożonych zadań. Wybór zależy od skali projektu.

Zobacz także: Jaki laser do cięcia sklejki w 2025 roku?

Podczas cięcia sklejka nie pali się, jeśli prędkość jest optymalna. Laser topi ligninę w drewnie, tworząc czystą linię. To różni się od grawerowania, gdzie energia jest niższa. Zrozumienie fizyki pozwala unikać błędów, jak nadmierne zwęglenie.

Grubości sklejki do cięcia laserowego

Standardowe grubości sklejki do cięcia laserem wahają się od 1 mm do 20 mm. Cienkie płyty, poniżej 3 mm, tną się błyskawicznie przy mocy 40 W. Grubsze, do 10 mm, wymagają wyższej mocy, około 80-100 W, i wolniejszej prędkości. Powyżej 15 mm proces spowalnia, a krawędzie mogą się przypalać.

Sklejka brzozowa o grubości 6 mm tnie się w 5-10 sekund na metr. Sosnowa, lżejsza, potrzebuje ostrożności ze względu na żywice. Testy pokazują, że optymalna grubość to 3-12 mm dla większości projektów. Grubsze płyty lepiej ciąć mechanicznie, by uniknąć deformacji.

Zobacz także: Sklejka do cięcia laserem 3mm: Idealna w 2025

Tabela grubości i parametrów

| Grubość sklejki (mm) | Moc lasera (W) | Prędkość (mm/s) | Czas na 1 m (s) |

|---|---|---|---|

| 1-3 | 30-50 | 500-1000 | 2-5 |

| 4-6 | 50-80 | 200-500 | 5-10 |

| 7-12 | 80-120 | 100-300 | 10-20 |

| 13-20 | 120-150 | 50-150 | 20-40 |

Tabela ilustruje, jak parametry wpływają na efektywność. Dla precyzyjnych detali wybieraj cieńsze sklejki. Grubsze nadają się do ram i struktur, ale testuj prototypy.

Zobacz także: Laser do cięcia sklejki cena 2025 - przewodnik

Warstwy sklejki wpływają na jednorodność cięcia. Im więcej warstw, tym stabilniejsza płyta. Unikaj sklejki o nieregularnych słojach, bo laser może nierówno penetrować.

Zastosowania cięcia laserowego sklejki

Cięcie laserowe sklejki świeci w meblarstwie, gdzie powstają niestandardowe elementy jak uchwyty czy panele. Precyzja pozwala na skomplikowane wzory w szafach czy stolikach. W reklamie tnie się litery i tablice, dając trwałe, lekkie konstrukcje. Sklejka łączy się z innymi materiałami bez utraty kształtu.

W modelarstwie i prototypowaniu laser tworzy makiety budynków czy pojazdy. Szybkość umożliwia iteracje w godzinach, nie dniach. Hobbystom służy do puzzli czy dekoracji domowych. Branża opakowaniowa korzysta z niestandardowych pudełek, oszczędzając miejsce.

Zobacz także: Laser do cięcia sklejki: Poradnik 2025

Zastosowania w edukacji i sztuce

W szkołach tnie się pomoce dydaktyczne, jak modele anatomiczne. Artyści tworzą rzeźby i instalacje, gdzie laser podkreśla teksturę drewna. Te dziedziny zyskują na elastyczności, bo projektujesz cyfrowo i realizujesz od razu.

Elektronika wykorzystuje sklejkę do obudów prototypów. Lekka i izolująca, idealnie pasuje do dronów czy gadżetów. Przestrzeń wystawiennicza pełna jest laserowych konstrukcji, jak stoiska targowe.

Architektura modelowa to kolejne pole. Laser tnie precyzyjne sekcje budynków, ułatwiając wizualizacje. Ta metoda wspiera innowacje w designie.

Proces cięcia laserowego sklejki

Proces zaczyna się od przygotowania projektu w programie jak CorelDraw lub Inkscape. Rysujesz wektory kształtów, definiując ścieżki cięcia. Eksportujesz plik do formatu DXF lub SVG. To klucz do dokładności, bo laser śledzi linie piksel po pikselu.

Następnie mocujesz sklejkę na stole lasera. Kalibrujesz fokus wiązki na powierzchni materiału. Ustawiasz parametry: moc, prędkość, częstotliwość. Testowy przebieg na odpadzie sprawdza ustawienia. Uruchamiasz maszynę, obserwując proces.

Kroki procesu krok po kroku

- Przygotuj projekt cyfrowy z dokładnymi wymiarami.

- Załaduj sklejkę i wyrównaj ją na platformie.

- Dostosuj moc lasera do grubości – np. 60 W dla 4 mm.

- Uruchom cięcie i monitoruj krawędzie na przypalenia.

- Po zakończeniu usuń odpady i sprawdź detale.

- Opcjonalnie wygrajdź krawędzie dla lepszego wykończenia.

Po cięciu sklejka chłodzi się naturalnie. Czyszczenie usuwa resztki żywicy. Cały cykl dla małego projektu trwa 10-30 minut. To czyni proces dostępnym nawet w małych warsztatach.

Zaawansowane systemy automatyzują ładowanie płyt. Czujniki wykrywają błędy i zatrzymują maszynę. Integracja z CAM usprawnia produkcję seryjną.

Wskazówki do cięcia laserowego sklejki

Zawsze testuj na próbce, by dobrać prędkość i moc. Dla sklejki 3 mm zacznij od 300 mm/s przy 40 W. Zbyt wysoka moc pali krawędzie, tworząc brązowe ślady. Niższa prędkość poprawia penetrację w grubszych warstwach. Obserwuj dym – gęsty sygnalizuje problemy.

Wybieraj sklejkę bez klejów formaldehydowych, bo uwalniają toksyny pod laserem. Wentylacja jest kluczowa; filtruj opary, by chronić zdrowie. Używaj azotu jako gazu wspomagającego dla czystych cięć. To minimalizuje osady na powierzchni.

Unikanie błędów

- Sprawdź wilgotność sklejki – sucha tnie się lepiej.

- Utrzymuj stół czysty, by uniknąć nierówności.

- Projektuj z marginesem 1 mm na kerf lasera.

- Dla zakrętów zmniejsz prędkość o 20%.

- Po cięciu impregnuj krawędzie przed montażem.

Integruj cięcie z grawerowaniem dla etykiet. To dodaje wartość bez dodatkowego czasu. Regularna konserwacja lasera przedłuża żywotność. Te wskazówki oszczędzają frustrację i materiał.

Dostosuj do typu sklejki – brzozowa wymaga mniej mocy niż sosnowa. Dokumentuj ustawienia dla powtarzalności. Z czasem intuicja podpowie optymalne parametry.

Korzyści precyzyjnego cięcia laserem sklejki

Precyzja lasera zapewnia idealne pasowania elementów, eliminując luz w konstrukcjach. W meblach to oznacza stabilne złącza bez kleju. Krawędzie są gładkie, jak po szlifierce, co skraca wykończenie. To podnosi estetykę projektów o 30-40% w porównaniu do tradycyjnych metod.

Szybkość precyzyjnego cięcia pozwala na produkcję 100 elementów w godzinę. Minimalizuje błędy ludzkie, bo maszyna nie męczy się. W prototypach to przyspiesza feedback, skracając cykl разработки. Sklejka zyskuje na trwałości, bo cięcie nie osłabia warstw.

Ekonomiczne i ekologiczne aspekty

Precyzja redukuje odpady o 20-30%, oszczędzając drewno. Niższe zużycie energii w laserach CO2 to korzyść dla środowiska. W biznesie to wyższa marża dzięki jakości. Inwestycja w precyzję zwraca się w lojalności klientów.

W sztuce precyzja umożliwia mikrodetale, jak filigranowe wzory. To otwiera nowe możliwości kreatywne. Dla inżynierów to gwarancja zgodności z normami wymiarowymi.

Porównując z CNC frezowaniem, laser jest cichszy i czystszy. Precyzja wspiera hybrydowe projekty z innymi materiałami. To czyni sklejkę wszechstronnym wyborem w nowoczesnym designie.

Pytania i odpowiedzi dotyczące cięcia laserowego sklejki

-

Co to jest cięcie laserowe sklejki i jakie ma zalety?

Cięcie laserowe sklejki to precyzyjna metoda obróbki drewna za pomocą wiązki lasera, która pozwala na wycięcie dowolnych kształtów z minimalnymi odpadami. Zalety obejmują wysoką dokładność, szybkość wykonania oraz możliwość personalizacji projektów, co jest idealne dla branż meblarskiej, reklamowej i dekoracyjnej. Proces minimalizuje błędy i umożliwia realizację nawet skomplikowanych wzorów bez potrzeby dodatkowych narzędzi.

-

Jakie grubości sklejki nadają się do cięcia laserowego?

Standardowe grubości sklejki do cięcia laserowego wahają się od 3 mm do 18 mm, w zależności od mocy lasera i typu sklejki. Cieńsze płyty (do 6 mm) tnie się szybciej i z większą precyzją, podczas gdy grubsze wymagają wolniejszego tempa, ale nadal osiągają gładkie krawędzie. Zawsze warto skonsultować specyfikacje z dostawcą usług, aby dopasować materiał do projektu.

-

Gdzie znaleźć profesjonalne usługi cięcia laserowego sklejki?

Usługi cięcia laserowego sklejki oferują specjalistyczne firmy CNC, dostępne poprzez platformy do składania zapytań ofertowych. Proces jest prosty: opisz potrzeby, dołącz plik projektu i wyślij formularz – oferty trafią na e-mail bez dodatkowych kosztów. To rozwiązanie dla hobbystów, małych firm i producentów, obsługujące zarówno pojedyncze detale, jak i serie produkcyjne.

-

Jak przygotować projekt do cięcia laserowego sklejki?

Aby przygotować projekt, użyj oprogramowania wektorowego jak Adobe Illustrator lub CorelDRAW, eksportując go w formacie SVG lub DXF. Podaj dokładne wymiary, grubość sklejki i liczbę sztuk. Dołącz opis wymagań do zapytania ofertowego na platformie CNC – to przyspieszy wycenę i zapewni precyzyjne wykonanie, minimalizując poprawki.