Grubości Płyt Wiórowych Laminowanych w 2025

Kiedy planujemy nowe wnętrza lub zastanawiamy się nad konstrukcją mebli na wymiar, często stajemy przed fundamentalnym pytaniem o materiał, a kluczowym parametrem stają się wówczas Grubości płyt wiórowych laminowanych. Decyzja o wyborze odpowiedniej grubości jest daleko ważniejsza, niż mogłoby się wydawać na pierwszy rzut oka, determinując nie tylko koszt, ale przede wszystkim trwałość, wytrzymałość i estetykę finalnego produktu. Standardowe grubości, dostępne na rynku od kilku do kilkudziesięciu milimetrów, to nie tylko cyfra w specyfikacji, lecz element konstrukcyjny niosący za sobą konkretne konsekwencje użytkowe. Prawidłowy dobór tego parametru to pierwszy krok do stworzenia funkcjonalnych i pięknych mebli. Właśnie te niuanse czynią projektowanie i produkcję mebli fascynującym procesem.

- Wybór odpowiedniej grubości płyty do zastosowania

- Wpływ grubości na wytrzymałość i ciężar płyty wiórowej laminowanej

- Niestandardowe grubości płyt wiórowych laminowanych

Analizując szeroki rynek materiałów meblowych, widzimy wyraźnie zróżnicowanie pod kątem zastosowań i właściwości, które bezpośrednio korelują z fizycznymi cechami, jak chociażby sposób obróbki czy odporność na czynniki zewnętrzne. Różne typy płyt drewnopochodnych, choć często stosowane wymiennie w podstawowych zastosowaniach, posiadają specyficzne atrybuty. Płyta wiórowa laminowana, powszechnie dostępna i ekonomiczna, stanowi punkt odniesienia dla wielu realizacji. Jej popularność wynika z łatwości jej formowania i cięcia.

Inne materiały, jak MDF czy HDF, oferują lepszą jakość powierzchni pod malowanie czy frezowanie, kosztem wyższej ceny i innej dynamiki pracy z narzędziami. Sklejka zaś, ze swoją warstwową strukturą, wyróżnia się wyjątkową wytrzymałością i odpornością na wilgoć w specyficznych odmianach. OSB, choć kojarzone głównie z budownictwem, znajduje swoje miejsce w surowych, loftowych aranżacjach. Każdy z tych materiałów ma swoje unikalne miejsce w arsenale stolarza i projektanta, a zrozumienie ich różnic pozwala podejmować świadome decyzje. Wybór optymalnego materiału zależy ściśle od przewidywanego zastosowania i wymagań estetycznych.

| Typ płyty | Charakterystyka główna | Typowe zastosowania meblowe | Orientacyjna odporność na wilgoć | Jakość powierzchni dla laminatu/lakieru | Orientacyjna cena (względem Wiórowej Laminowanej) |

|---|---|---|---|---|---|

| Płyta Wiórowa Laminowana | Sproszkowane wióry drzewne prasowane pod ciśnieniem, laminowane dekoracyjną warstwą | Korpusy szaf, regały, biurka, podstawowe półki i fronty | Niska do Średniej (wrażliwa na przenikanie wody przez krawędzie) | Średnia do Wysokiej (zależnie od struktury laminatu) | Punkt odniesienia (1x) |

| MDF (Medium Density Fibreboard) | Jednorodna struktura z włókien drzewnych prasowanych pod ciśnieniem | Fronty meblowe (lakierowane, foliowane, frezowane), elementy dekoracyjne, meble wyższej klasy | Średnia (wymaga dobrego zabezpieczenia krawędzi) | Bardzo wysoka (idealna pod lakier/folię) | 1.5x - 2.5x |

| HDF (High Density Fibreboard) | Bardzo gęsta struktura z włókien drzewnych | "Plecy" mebli, dna szuflad, panele podłogowe, cienkie listwy | Średnia (większa niż MDF standardowego) | Bardzo wysoka | 1.2x - 2x |

| OSB (Oriented Strand Board) | Duże wióry drewna ułożone warstwowo i prasowane, z klejem wodoodpornym | Elementy konstrukcyjne, surowe meble (loftowe, industrialne), regały warsztatowe | Średnia do Wysokiej (szczególnie typ 3 i 4) | Niska (widoczne wióry, wymaga okleinowania/malowania dla gładkości) | 0.8x - 1.5x (surowe) |

| Sklejka | Warstwy cienkiego forniru drewna, klejone krzyżowo | Elementy konstrukcyjne wymagające dużej wytrzymałości i stabilności, meble dziecięce, meble ogrodowe (sklejka wodoodporna) | Wysoka (zwłaszcza sklejka wodoodporna np. brzozowa, iglasta, liściasta w zależności od gatunku drewna) | Średnia (widoczny naturalny rysunek drewna) | 2x - 4x i więcej (zależnie od gatunku drewna i ilości warstw) |

| Fornir (na nośniku np. MDF, Płyta Wiórowa, Sklejka) | Cienkie warstwy szlachetnego drewna klejone na rdzeń | Elementy mebli imitujące lite drewno (fronty, blaty), boazerie | Zależna od nośnika i jakości zabezpieczenia powierzchni (lakier, olej) | Bardzo wysoka (naturalne drewno o wysokiej estetyce) | 3x - 10x i więcej (zależnie od gatunku drewna i grubości forniru) |

Wybór odpowiedniej grubości płyty do zastosowania

Decyzja o grubości płyty wiórowej laminowanej jest jednym z fundamentalnych wyborów projektowych, który rzutuje na całość konstrukcji mebla i jego przyszłe użytkowanie. To nie jest wyłącznie kwestia estetyki czy kosztu; grubość bezpośrednio wpływa na funkcjonalność, trwałość, a nawet sposób montażu poszczególnych elementów.

Zobacz także: Wytrzymałość Płyty Wiórowej 18mm: Co Warto Wiedzieć w 2025 Roku

Najpopularniejsze grubości dostępne na rynku to 16 mm i 18 mm. Płyta 18 mm jest absolutnym standardem dla korpusów szaf, regałów, biurek i większości mebli pokojowych. Zapewnia dobry kompromis między wytrzymałością, stabilnością a stosunkowo niewielkim ciężarem i kosztem.

Płyta o grubości 16 mm jest lżejsza i nieco tańsza, często stosuje się ją w mniej obciążonych konstrukcjach, na przykład w elementach wewnętrznych szaf, jako półki w mniej wymagających regałach, czy do budowy szuflad (jako boki, przód i tył, dno zwykle z cieńszej płyty HDF 3 mm). W meblach o prostej budowie, gdzie liczy się każdy kilogram i każda złotówka, 16 mm może być dobrym wyborem. Jednakże, jej nośność jest wyraźnie niższa niż 18 mm.

Przejście na grubości 22 mm, 25 mm, czy nawet 28 mm otwiera nowe możliwości konstrukcyjne i estetyczne. Płyty 25 mm to typowy wybór na solidne blaty biurek, stołów czy wysp kuchennych (gdzie liczy się wrażenie masywności), a także na półki o dużym rozstawie (powyżej 90-100 cm) przeznaczone do przechowywania ciężkich przedmiotów, np. książek w domowej bibliotece.

Zobacz także: Ile Waży Płyta Wiórowa 18mm w 2025 Roku?

Półka wykonana z płyty 18 mm o długości 80 cm powinna bez problemu utrzymać rozłożone obciążenie do około 15-20 kg, w zależności od sposobu montażu. Ta sama półka, ale zrobiona z płyty 25 mm, mogłaby unieść 30-40 kg lub więcej, zanim pojawiłoby się widoczne ugięcie. Różnica jest znacząca, zwłaszcza w intensywnie użytkowanych meblach.

Fronty meblowe mogą być wykonane z płyt o różnych grubościach, najczęściej 18 mm, ale stosuje się także 22 mm lub 25 mm dla uzyskania efektu wizualnego masywności i solidności, na przykład w meblach kuchennych czy w solidnych komodach. Cieńsze fronty (10-12 mm) spotykane są rzadziej, głównie w systemach przesuwnych lub jako elementy dekoracyjne, a ich sztywność jest mniejsza.

Z kolei dla tylnych ścianek mebli czy den szuflad, które nie przenoszą znaczących obciążeń, najczęściej używa się cienkich płyt – od 3 mm HDF lakierowanego do 8 mm czy 10 mm płyty wiórowej. W przypadku szaf o dużej wysokości, gdzie tylna ścianka ma pełnić funkcję usztywniającą całą konstrukcję (zapobiegając jej „rozjeżdżaniu”), zalecane jest użycie grubszej płyty wiórowej (np. 10 mm) lub wpuszczenie cieńszej płyty (3mm HDF) w specjalne frezy, co znacznie zwiększa stabilność mebla.

Niedoszacowanie wymaganej grubości półki w regale na książki to klasyczny przykład błędu, który kończy się nieestetycznym ugięciem, a w skrajnych przypadkach nawet uszkodzeniem konstrukcji. Klient, który zainwestuje w bibliotekę, oczekuje, że mebel poradzi sobie z ciężarem wielu tomów, a metr bieżący półki zapełnionej książkami może ważyć od 30 do nawet 60 kg. To wymagające obciążenie!

Innym aspektem jest wytrzymałość połączeń. Grubsza płyta pozwala na zastosowanie dłuższych wkrętów czy solidniejszych elementów łączących, co zwiększa sztywność i trwałość konstrukcji. Złącza typu mimośrodowego, powszechnie stosowane w meblach, wymagają odpowiedniej głębokości nawierceń, co jest łatwiejsze i bezpieczniejsze przy grubszych płytach (minimum 16-18 mm).

Przy doborze grubości warto pomyśleć o ergonomii. Cięższe, grubsze blaty są bardziej stabilne, co jest ważne w przypadku biurek do pracy, ale jednocześnie wymagają solidniejszych nóg i okuć. Szafy wykonane z grubszych płyt są cięższe, co może utrudniać ich transport i montaż na wyższych piętrach, ale zapewniają lepszą izolację akustyczną i wrażenie luksusu. Decydując o optymalna grubość blatu, bierzemy pod uwagę nie tylko wytrzymałość, ale też jego finalny ciężar i estetykę w kontekście całego mebla. Przyjęta dobór grubości do obciążenia to nie tylko kwestia przepisów, ale przede wszystkim doświadczenia. To trochę jak w kuchni – na każdą potrawę jest optymalna ilość przypraw, tak samo na każdy mebel jest odpowiednia grubość płyty. Znalezienie tej równowagi to sztuka.

Pamiętajmy też o możliwości uszkodzeń krawędzi. Grubszą płytę łatwiej solidnie okleić grubszym obrzeżem (np. 2 mm ABS), co zwiększa jej odporność na uderzenia i wilgoć w tych newralgicznych punktach. Cieńsze płyty, oklejone cienkim obrzeżem, są bardziej podatne na wyszczerbienia czy puchnięcie.

Wpływ grubości na wytrzymałość i ciężar płyty wiórowej laminowanej

Grubość płyty wiórowej laminowanej ma bezpośredni i proporcjonalny wpływ grubości na wytrzymałość mechaniczną materiału. Mówiąc wprost, im grubsza płyta, tym większą siłę może wytrzymać bez deformacji czy pęknięcia.

Odporność na zginanie jest kluczowym parametrem, gdy mówimy o półkach czy blatach. Płyta o grubości 25 mm jest znacząco sztywniejsza i bardziej odporna na ugięcia niż płyta 18 mm. Zgodnie z zasadami mechaniki materiałów, sztywność elementu belkowego rośnie z trzecią potęgą grubości. Oznacza to, że niewielki wzrost grubości przynosi zaskakująco duży wzrost odporności na ugięcia.

Przykładowo, jeśli płyta 18 mm na danym rozstawie ugina się o 5 mm pod określonym obciążeniem, to płyta 25 mm (około 1.38 raza grubsza) na tym samym rozstawie i pod tym samym obciążeniem ugnie się jedynie o ułamek tej wartości, teoretycznie bliski 5 mm / (1.38)^3, czyli około 1.9 mm. Różnica jest uderzająca w praktyce, szczególnie przy większych rozpiętościach półek czy blatów.

Równie istotna jest nośność płyt wiórowych w kontekście mocowania wkrętów czy innych elementów złącznych. Dłuższy wkręt, który może głębiej zagłębić się w strukturę płyty, zapewnia silniejsze i trwalsze połączenie. Płyta 10 mm ogranicza wybór wkrętów i złączy w porównaniu do płyty 18 mm czy 25 mm, co wpływa na ogólną stabilność i trwałość konstrukcji, zwłaszcza w miejscach narażonych na częste obciążenia, jak zawiasy drzwi szaf.

Oczywiście, wraz ze wzrostem grubości rośnie także ciężar właściwy płyty. Typowa gęstość płyty wiórowej mieści się w przedziale 650-750 kg/m³. Standardowy arkusz o wymiarach 2800 x 2070 mm (powierzchnia ok. 5.796 m²) w grubości 18 mm waży w przybliżeniu 5.796 m² * 0.018 m * 700 kg/m³ ≈ 73.1 kg. Ten sam arkusz w grubości 25 mm ważyłby około 5.796 m² * 0.025 m * 700 kg/m³ ≈ 101.4 kg.

Ta różnica w ciężarze ma konsekwencje logistyczne i konstrukcyjne. Cięższe meble są trudniejsze w transporcie i montażu. Wymagają solidniejszych elementów montażowych do ścian (jeśli mebel jest wiszący) i bardziej wytrzymałych okuć, takich jak zawiasy do cięższych drzwi czy systemy przesuwne do bardzo dużych i masywnych frontów. Nie bez znaczenia jest też kwestia wagi w kontekście podłogi, szczególnie w starszych budynkach, choć typowe meble rzadko stanowią krytyczne obciążenie.

Waga ma też wpływ na komfort użytkowania. Grube, masywne szuflady wymagają solidniejszych prowadnic, a ciężkie drzwi – zawiasów z funkcją cichego domyku, które poradzą sobie z większą masą. Ignorowanie tych zależności może prowadzić do szybkiego zużycia okuć i konieczności naprawy.

Badania laboratoryjne, symulujące długotrwałe obciążenia statyczne i dynamiczne, jednoznacznie potwierdzają, że zwiększenie grubości o kilka milimetrów znacząco podnosi odporność na ugięcia i pękanie, co przekłada się na dłuższą żywotność mebla, nawet w warunkach intensywnego użytkowania. Jest to parametr często niedoceniany przez amatorów, a kluczowy dla profesjonalistów.

Rozumiejąc ten związek między grubością a właściwościami mechanicznymi, projektanci i stolarze mogą świadomie dobierać materiały, gwarantując stabilność konstrukcji i zadowolenie klienta na lata. To trochę jak budowanie domu – fundamenty muszą być solidne, a w przypadku mebli "fundamentem" jest często dobrze dobrana grubość płyty. Nie ma co tu szukać drogi na skróty. Płyta 16 mm na 120 cm półce pod encyklopedie? To proszenie się o kłopoty i gwarancja niezadowolenia. Pamiętajmy, że ciężar materiału i jego nośność idą w parze i zawsze stanowią przedmiot analitycznego wyboru.

Niestandardowe grubości płyt wiórowych laminowanych

Standardowy zakres grubości płyt wiórowych laminowanych dostępnych "od ręki" w większości hurtowni i składów to zazwyczaj od 8 mm do 36 mm, przy czym najczęściej spotykane są 10, 16, 18, 22, 25, 28 mm. Co jednak zrobić, gdy projekt wymaga czegoś absolutnie poza tym schematem?

Potrzeba zastosowania niestandardowe grubości płyt wiórowych laminowanych pojawia się w projektach o szczególnym charakterze, gdzie standardowe rozwiązania są niewystarczające lub nie pozwalają osiągnąć zamierzonego efektu estetycznego czy konstrukcyjnego. Myślę tu o designerskich meblach, zabudowach sklepowych, elementach ekspozycyjnych w muzeach czy galeriach, a także o meblach laboratoryjnych czy warsztatowych o bardzo specyficznych wymaganiach co do nośności i stabilności.

Zamówienie płyty o niestandardowej grubości, na przykład 6 mm do lekkich wypełnień, 40 mm do masywnych blatów recepcji, czy nawet 50-60 mm do bardzo wymagających konstrukcji, jest oczywiście możliwe. Nie jest to jednak proces tak prosty, jak zakup standardowego arkusza. Wymaga to bezpośredniego kontaktu z dużymi producentami płyt lub wyspecjalizowanymi dostawcami materiałów na zamówienie.

Realizacja takich zamówień wiąże się z uruchomieniem specyficznego procesu produkcji, który znacząco odbiega od masowej produkcji płyt standardowych. Producenci operują na skalę przemysłową, a zmiana parametrów prasowania i klejenia dla małej partii jest kosztowna i czasochłonna. W praktyce oznacza to konieczność zamówienia dużej minimalnej ilości (MOQ – Minimum Order Quantity), która może wynosić kilkadziesiąt, a nawet kilkaset arkuszy tej nietypowej grubości i koloru/struktury laminatu.

Konsekwencją wysokiego MOQ jest często konieczność zakupu znacznie większej ilości materiału, niż faktycznie jest potrzebne do danego projektu, co generuje dodatkowe koszty związane z magazynowaniem lub utylizacją nadwyżek. Co gorsza, cena za metr kwadratowy płyty o niestandardowej grubości może być znacząco wyższa od standardowej – nierzadko o 50%, 100% lub nawet więcej, w zależności od stopnia nietypowości i wielkości zamówienia.

Czas oczekiwania na taką płytę również jest dłuższy, zwykle liczony w tygodniach, a w skrajnych przypadkach nawet w miesiącach. Wymaga to precyzyjnego planowania całego projektu i uwzględnienia tych opóźnień w harmonogramie realizacji. Zdarzyło mi się uczestniczyć w projekcie zabudowy banku, gdzie potrzebowaliśmy blatów o grubości 45 mm z konkretnym wzorem drewna. Cały proces od złożenia zapytania, przez wycenę, zamówienie partii testowej, a wreszcie produkcję i dostawę docelowych płyt zajął prawie 3 miesiące.

Przykładem specjalistyczne zastosowania płyt o niestandardowej grubości są np. elementy izolacji akustycznej (gdzie tworzy się warstwowe panele), zabudowy wystawiennicze o specyficznych wymaganiach konstrukcyjnych (np. bardzo smukłe, ale wysokie elementy nośne), czy blaty w laboratoriach wymagające ponadprzeciętnej stabilności. Grubość 6 mm laminowana jest rzadkością w czystej postaci wiórowej, częściej spotykamy ją jako płyty HDF, ale zdarzają się specyficzne wyroby wiórowe np. dla przemysłu caravaningowego (lekkie konstrukcje).

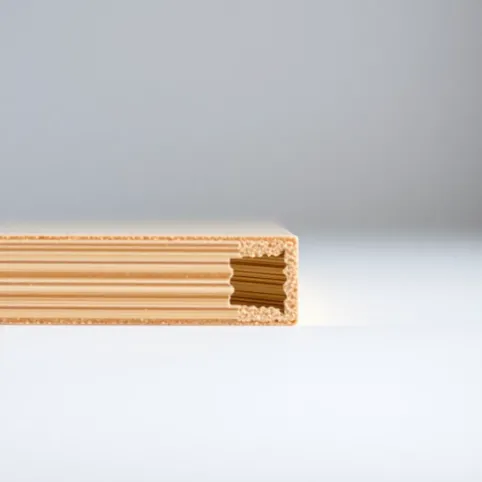

Czasami niestandardową "grubość" osiąga się nie poprzez produkcję masywnej, jednolitej płyty, ale poprzez sklejenie kilku standardowych cieńszych płyt (np. dwóch płyt 18 mm w celu uzyskania 36 mm) lub stworzenie konstrukcji warstwowej, np. z lekkim rdzeniem (jak plaster miodu czy lekka sklejka/MDF) i dwoma cienkimi laminowanymi płytami wiórowymi jako okładzinami. Tego typu rozwiązania są lżejsze i często tańsze od zamówienia "pełnej" niestandardowej grubości płyty, ale mają inne właściwości wytrzymałościowe i krawędzie wymagają specjalnego wykończenia, np. doklejenia listwy z litego drewna.

Choć produkcja płyt na zamówienie o nietypowej grubości daje niemal nieograniczone możliwości projektowe i pozwala zrealizować wizje, które byłyby niewykonalne przy użyciu standardowych materiałów, to wymaga świadomości dodatkowych kosztów, dłuższego czasu realizacji i często konieczności zakupu nadmiernych ilości materiału. To opcja dla projektów, w których budżet i czas realizacji są bardziej elastyczne, a unikalność i funkcjonalność niestandardowego rozwiązania są kluczowe. Dla 99% typowych zastosowań meblowych, dostępne standardowe grubości są w zupełności wystarczające i stanowią najbardziej racjonalny wybór pod względem ekonomicznym i logistycznym. Wybierając niestandardowe grubości, trzeba naprawdę wiedzieć, co się robi i dlaczego.