Płyta Laminowana a Płyta Wiórowa: Kluczowe Różnice i Porównanie (2025)

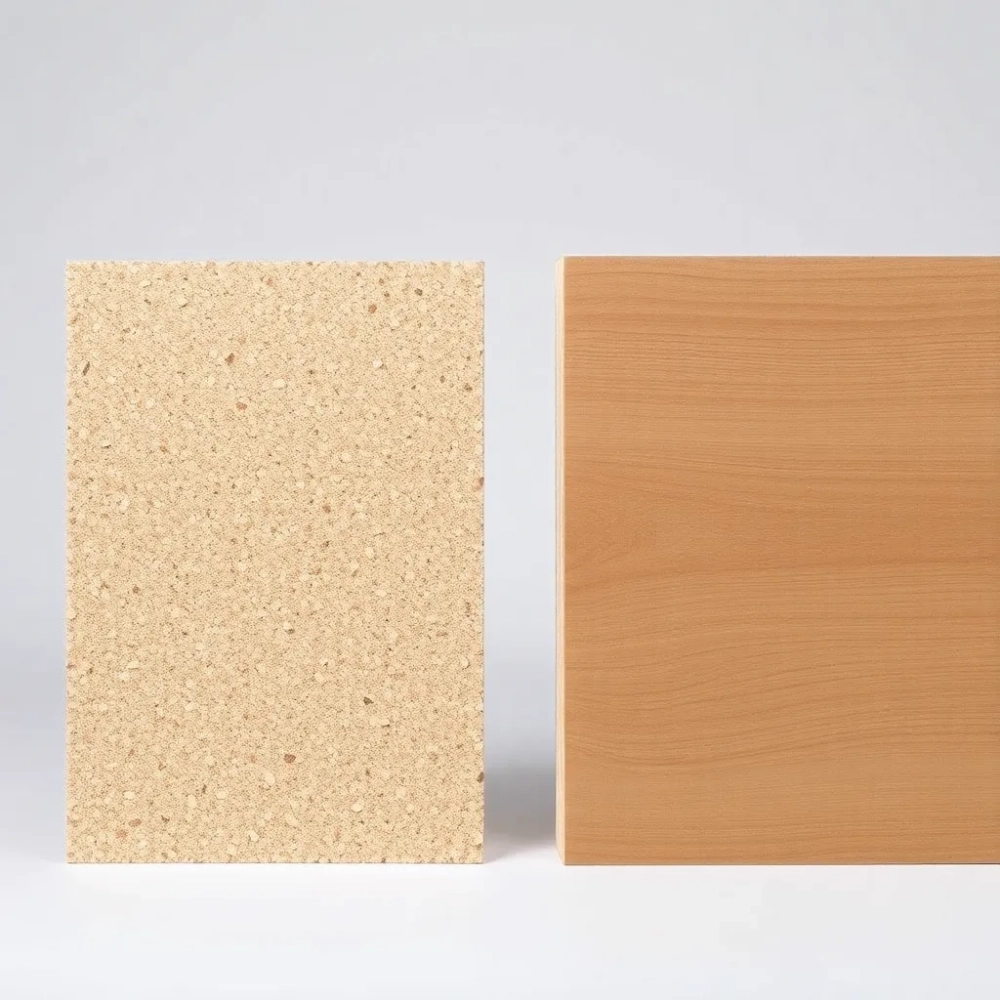

Zastanawialiście się kiedyś, co tak naprawdę kryje się pod powierzchnią naszych kuchennych szafek, biurek czy ulubionych regałów? Decyzja o wyborze mebli, to coś więcej niż tylko kwestia stylu czy koloru; to przede wszystkim materiał, z którego są wykonane. W tej perspektywie, zagadnienie Płyta laminowana a płyta wiórowa staje się absolutnie fundamentalne. Odpowiadając w skrócie na tę intrygującą kwestię, kluczowa różnica sprowadza się do sposobu wykończenia: płyta laminowana to nic innego jak płyta wiórowa z dodatkową, uszlachetniającą warstwą powierzchniową.

- Właściwości: Odporność, Estetyka i Trwałość Materiałów

- Zastosowania w Meblarstwie i Wnętrzarstwie: Gdzie Sprawdza Się Który Materiał?

- Cena i Dostępność: Porównanie Kosztów Płyty Laminowanej i Wiórowej

Patrząc na powszechnie dostępne dane, można zauważyć wyraźne tendencje w wykorzystaniu i właściwościach obu materiałów. Na przykład, analiza typowych zastosowań pokazuje, że standardowa płyta wiórowa bez wykończenia dominuje tam, gdzie nie widać jej powierzchni, często jako niewidoczna konstrukcja. Z kolei płyta laminowana króluje na frontach i korpusach mebli, gdzie liczą się estetyka i łatwość czyszczenia.

| Właściwość | Płyta Wiórowa (Surowa) | Płyta Laminowana |

|---|---|---|

| Przeciętny koszt/m² (orientacyjnie) | ~30-50 zł | ~60-120 zł (zależnie od dekoru/struktury) |

| Odporność na wilgoć (skala 1-10) | 1-2 | 3-6 (zależnie od zabezpieczenia krawędzi) |

| Odporność na zarysowania (skala 1-10) | 1 | 4-7 (zależnie od klasy ścieralności) |

| Dostępność wzorów/kolorów | Brak | Setki (jednobarwne, drewnopodobne, fantazyjne) |

Dane te dobitnie pokazują, że choć płyta wiórowa stanowi bazę, to dopiero uszlachetnienie w postaci laminatu diametralnie zmienia jej możliwości i predyspozycje do konkretnych zadań w meblarstwie i wykończeniu wnętrz. Ta różnica w kosztach, wyglądzie i parametrach użytkowych sprawia, że wybór między nimi to strategiczna decyzja. Nie ma jednego "lepszego" materiału, jest materiał bardziej adekwatny do danego zastosowania i budżetu.

Właściwości: Odporność, Estetyka i Trwałość Materiałów

Kiedy zanurzamy się w świat materiałów drewnopochodnych wykorzystywanych w produkcji mebli, szybko napotykamy na pewien fundamentalny duet: płytę wiórową i płytę laminowaną. Aby w pełni zrozumieć ich miejsce w tej układance, musimy przyjrzeć się ich właściwościom z analityczną precyzją.

Zobacz także: Wytrzymałość Płyty Wiórowej 18mm: Co Warto Wiedzieć w 2025 Roku

Zacznijmy od bazy, czyli standardowa płyta wiórowa. Powstaje w procesie sprasowania cząstek drewna – mówimy tu o trocinach, wiórach, odpadach poprodukcyjnych – połączonych spoiwami syntetycznymi, najczęściej żywicami mocznikowo-formaldehydowymi, w wysokiej temperaturze i pod znacznym ciśnieniem. Proces ten tworzy jednolity lub wielowarstwowy rdzeń, który sam w sobie ma pewne ograniczenia.

Surowa płyta wiórowa charakteryzuje się stosunkowo dużą sztywnością i stabilnością wymiarową, co czyni ją dobrym materiałem konstrukcyjnym. Jest też stosunkowo lekka w porównaniu do litego drewna o podobnej grubości. Jej największą piętą achillesową jest jednak wrażliwość na wilgoć i uszkodzenia mechaniczne powierzchni.

Ekspozycja na wodę czy wysoką wilgotność powoduje puchnięcie płyty, deformację i trwałe uszkodzenie jej struktury. Brak wykończonej powierzchni sprawia, że jest podatna na zarysowania, plamy i wchłanianie brudu. Dlatego w czystej formie, bez żadnego zabezpieczenia, rzadko wykorzystuje się ją jako widoczne elementy mebli, chyba że w specyficznych, tymczasowych zastosowaniach.

Zobacz także: Ile Waży Płyta Wiórowa 18mm w 2025 Roku?

Tutaj wchodzi na scenę płyta laminowana. To nic innego jak wspomniana baza z płyty wiórowej, ale uszlachetniona w procesie laminowania. Proces ten polega na trwałym spojeniu arkusza dekoracyjnego (zwykle papieru nasyconego żywicą melaminową) z powierzchnią płyty wiórowej pod wpływem wysokiej temperatury i ciśnienia.

Ta warstwa laminatu, nazywana też filmem melaminowym, całkowicie zmienia oblicze i właściwości materiałów. Po pierwsze, daje ona niezrównane możliwości estetyczne. Dostępna jest w setkach, a nawet tysiącach dekorów – od wiernych imitacji drewna, przez kamień, beton, aż po jednolite kolory czy fantazyjne wzory. Producenci oferują też różnorodne struktury powierzchni, np. gładką, perlistą, matową, błyszczącą czy odwzorowującą pory drewna, co dodatkowo wzbogaca aspekt wizualny.

Wie pan co, to jest jak przebranie dla szarej myszki! Surowa płyta wiórowa jest pracowitym, ale mało efektownym materiałem konstrukcyjnym, a laminat ubiera ją w elegancki garnitur lub designerską sukienkę, nadając jej charakter i styl, który widzimy i dotykamy w gotowym meblu.

Po drugie, warstwa laminatu znacząco poprawia odporność materiału. Chroni rdzeń wiórowy przed przypadkowym zachlapaniem, zarysowaniami powierzchniowymi (choć nie głębokimi nacięciami) i plamami od typowych domowych zabrudzeń. Laminat sprawia, że powierzchnia jest łatwa w pielęgnacji – wystarczy wilgotna ściereczka z delikatnym detergentem.

Standardowe testy laboratoryjne, np. dotyczące odporności na ścieranie, dają nam twarde dane. W meblarstwie często używa się płyt o klasie ścieralności zbliżonej do paneli podłogowych, choć z reguły nieco niższej. Klasy AC, znane z podłóg, nie są wprost przenoszone, ale porównawcze badania metodą Tabera (obroty potrzebne do zużycia powierzchni) pokazują, że laminat wytrzymuje tysiące cykli, podczas gdy surowa płyta wiórowa byłaby zniszczona po kilkudziesięciu.

Jednak nawet płyta laminowana ma swoje ograniczenia, i to dość poważne. Jej piętą achillesową pozostaje odporność na wilgoć, a precyzyjniej mówiąc – wrażliwość krawędzi. Rdzeń wiórowy pod laminatem nadal chłonie wodę. Jeśli krawędź płyty nie zostanie prawidłowo zabezpieczona, np. okleiną meblową (obrzeżem ABS lub PVC) i ten rant ma styczność z wilgocią, woda wniknie w strukturę wiórową, powodując jej nieodwracalne spęcznienie pod laminatem. Widok wybrzuszonej krawędzi blatu czy spuchniętej cokołu szafki kuchennej, to klasyczny przykład ignorowania tego problemu.

Zmiany temperatury, zwłaszcza szybkie i duże skoki, mogą również wpływać na płytę laminowaną, choć w mniejszym stopniu niż wilgoć. Ekstremalne ciepło, jak np. od gorącego garnka postawionego bezpośrednio na blacie bez podstawki, może uszkodzić laminat, powodując pęcherze lub trwałe odbarwienia. Nie jest to materiał odporny na działanie silnych chemikaliów czy rozpuszczalników – mogą one matowić, odbarwiać lub nawet rozpuszczać powierzchnię laminatu.

Trwałość mebla wykonanego z płyty laminowanej w dużej mierze zależy od jakości rdzenia wiórowego (gęstości, rodzaju użytego spoiwa) i, co podkreślam po raz kolejny, staranności wykonania okleinowania krawędzi. Dobrze okleinowane meble z dobrej jakości płyty laminowanej mogą służyć latami nawet w wymagających warunkach, podczas gdy te z oszczędnościowo zabezpieczonymi krawędziami mogą szybko ulec zniszczeniu w kontakcie z wilgocią.

Kolejną właściwością jest twardość powierzchni. Choć laminat jest odporny na zarysowania powierzchniowe od standardowego użytkowania (np. przesuwanie przedmiotów), ostre narzędzia czy uderzenia ciężkimi przedmiotami mogą go łatwo uszkodzić, docierając do miększego rdzenia wiórowego. To sprawia, że w miejscach intensywnie użytkowanych, np. na blatach kuchennych, stosuje się zazwyczaj grubszą warstwę laminatu HPL (High Pressure Laminate), która jest znacznie bardziej odporna na ścieranie i uderzenia niż standardowy laminat melaminowy używany na korpusach czy frontach mebli.

Jeśli chodzi o obróbkę, obie płyty wymagają odpowiednich narzędzi, ale surowa płyta wiórowa jest bardziej podatna na wykruszenia wiórów, zwłaszcza przy cięciu, co może prowadzić do poszarpanych krawędzi. Płyta laminowana z kolei wymaga ostrych narzędzi, aby laminat nie pękał czy odpryskiwał przy cięciu i frezowaniu, a okleinowanie krawędzi to proces wymagający specjalistycznych maszyn i precyzji dla uzyskania trwałego i estetycznego wykończenia.

Podsumowując aspekt właściwości: surowa płyta wiórowa to fundamentalna, ale delikatna baza, wrażliwa na wilgoć i pozbawiona estetyki. Laminowanie nadaje jej trwałe, estetyczne wykończenie, zwiększając odporność materiału na typowe uszkodzenia powierzchniowe i ułatwiając pielęgnację, ale nie rozwiązuje całkowicie problemu wrażliwości rdzenia na wilgoć w przypadku uszkodzenia lub niewłaściwego zabezpieczenia krawędzi.

Zrozumienie tych niuansów jest kluczowe przy podejmowaniu decyzji projektowych i zakupowych. Nie można traktować płyty laminowanej a płyty wiórowej jako zamienników 1:1 bez uwzględnienia kontekstu użytkowania i wymagań dotyczących trwałości i estetyki w danym miejscu.

Zastosowania w Meblarstwie i Wnętrzarstwie: Gdzie Sprawdza Się Który Materiał?

Skoro poznaliśmy już kluczowe właściwości materiałów – ich mocne i słabe strony – czas przyjrzeć się praktyce. Gdzie w realnym świecie meblarstwa i wykończenia wnętrz znajdziemy zastosowanie dla płyty wiórowej i laminowanej? Ta wiedza jest niezbędna, by podejmować świadome decyzje i unikać kosztownych błędów, na zasadzie: „o kurczę, tego to się w kuchni nie robi!”.

Surowa płyta wiórowa, ze względu na swoje wady w zakresie odporności powierzchni i estetyki, ma znacznie bardziej ograniczone zastosowanie widoczne dla oka użytkownika. Najczęściej znajdziemy ją w miejscach ukrytych – tam, gdzie liczy się przede wszystkim sztywność konstrukcji i niski koszt. Doskonałym przykładem jest zastosowanie w tylnych częściach mebli. Cienkie płyty wiórowe (często o grubości 3-4 mm) służą jako plecy szafek, dna szuflad czy jako niewidoczne półki konstrukcyjne. Zdarza się też, że grubsze formatki służą jako wewnętrzne wzmocnienia czy elementy konstrukcyjne niewidoczne po złożeniu mebla.

Jej zastosowania w obszarach wymagających trwałości powierzchni czy odporności na wilgoć są marginalne i, szczerze mówiąc, ryzykowne w dłuższej perspektywie. Postawienie na surową płytę wiórową tam, gdzie będzie narażona na zabrudzenia czy kontakt z wodą, to prosta droga do szybkiego zniszczenia mebla.

Diametralnie inaczej wygląda sytuacja w przypadku płyty laminowanej. Dzięki atrakcyjnemu wyglądowi i poprawionej odporności powierzchni, stanowi ona trzon współczesnego meblarstwa, szczególnie w segmencie mebli skrzyniowych (szafy, komody, regały, biurka) oraz mebli kuchennych i łazienkowych, gdzie jej popularność jest niekwestionowana. To materiał uniwersalny, pozwalający na tworzenie spójnych stylistycznie przestrzeni.

Głównym obszarem jej zastosowania w meblarstwie są korpusy i fronty mebli. Z płyt o grubościach najczęściej 16, 18, 22 lub 28 mm wykonuje się ściany boczne, dna, wieńce (górne płyty), półki oraz drzwi szafek i szuflad. Szeroka gama dostępnych dekorów i struktur pozwala na dopasowanie mebla do niemal każdego stylu wnętrza, od minimalistycznego po klasyczny, od nowoczesnego po skandynawski.

W meblach kuchennych, płyta laminowana jest podstawą do produkcji korpusów szafek stojących i wiszących. Blaty kuchenne również często wykonuje się na bazie pogrubionej płyty wiórowej laminowanej warstwą HPL, co zapewnia zwiększoną odporność na ścieranie, temperaturę (choć nadal z ograniczeniami!) i wilgoć (pod warunkiem idealnego uszczelnienia krawędzi i łączeń).

Szafy przesuwne czy otwierane tradycyjnie? Tutaj płyta laminowana króluje jako materiał na korpusy, drzwi i półki. Biurka, komody, regały na książki – wszędzie tam, gdzie potrzebna jest stabilna konstrukcja, estetyczna, łatwa w utrzymaniu czystości powierzchnia, a budżet nie pozwala na lite drewno czy fornir, płyta laminowana jest wyborem numer jeden.

W meblach łazienkowych również można stosować płyty laminowane, ale z jednym, wielkim ALE – muszą to być specjalistyczne płyty z rdzeniem odpornym na wilgoć (często w kolorze zielonym) oraz bezwzględnie wszystkie krawędzie i otwory muszą być idealnie uszczelnione, najlepiej technologią PUR, która zapewnia znacznie wyższą odporność spoiny na wodę niż standardowe kleje. Nawet wtedy, narażanie takich mebli na długotrwały kontakt z wodą, np. bezpośrednie zalewanie, jest niewskazane.

Interesującym zastosowaniem w meblarstwie jest też wykorzystanie cieńszych płyt laminowanych (np. 8-10 mm) do produkcji drzwi przesuwnych w szafach, jako wypełnienie w ramkach aluminiowych lub jako samodzielne panele. Estetyka laminatu pozwala na kreatywne projektowanie frontów, np. łączenie różnych kolorów czy struktur na jednych drzwiach.

Czasem płyta wiórowa (choć częściej MDF – Medium-Density Fibreboard) laminowana jest stosowana do produkcji frontów frezowanych, naśladujących np. fronty ramiakowe z litego drewna, ale to już nieco inne technologie i materiały bazowe, choć wykończenie laminatem pozostaje podobne.

W projektowaniu wnętrz, płyta laminowana wykracza poza same meble. Coraz częściej stosuje się ją jako materiał wykończeniowy na ściany (panele ścienne), obudowy wnęk, drzwi wewnętrzne (choć tu zazwyczaj bazą jest płyta wiórowa otworowa lub MDF, a nie standardowa) czy parapety. Tutaj kluczowe jest zapewnienie odpowiedniej wentylacji i unikanie montażu w miejscach bezpośrednio narażonych na działanie wody czy skrajnych temperatur.

Historia pewnego klienta dobrze obrazuje dylemat wyboru. Chciał tanio zrobić szafki do garażu – miejsca nieogrzewanego, narażonego na wahania temperatury i pewien poziom wilgoci. Decyzja padła na surową płytę wiórową bez żadnego wykończenia. Efekt? Po dwóch sezonach jesienno-zimowych płyty spuchły, rozwarstwiły się, a meble nadawały się tylko na opał. Gdyby użył nawet płyty laminowanej z podstawowym okleinowaniem, rezultat byłby nieco lepszy, ale nadal ryzykowny. Optymalnym, choć droższym, rozwiązaniem byłyby płyty o podwyższonej odporności na wilgoć lub zupełnie inny materiał, np. tworzywo sztuczne. To pokazuje, jak ważne jest zastosowanie w meblarstwie odpowiedniego materiału do konkretnych warunków.

Innym przykładem jest intensywnie użytkowany blat recepcyjny. Użycie standardowej płyty laminowanej z cienkim laminatem może szybko doprowadzić do przetarć, zarysowań i zniszczenia. W takim przypadku, inwestycja w blat na bazie płyty wiórowej z grubszą warstwą HPL (odporność na ścieranie powyżej 400 obrotów Tabera dla HPL Postforming, a często nawet 600-800 obrotów dla blatów biurowych/kuchennych w porównaniu do 150-400 dla laminatu meblowego pionowego) lub zupełnie inny materiał (np. kamień, konglomerat) jest uzasadniona, nawet jeśli pociąga za sobą wyższy koszt płyty laminowanej czy innego tworzywa.

Podsumowując tę część, surowa płyta wiórowa to materiał do zadań "specjalnych" – tych ukrytych przed wzrokiem i chronionych przed wilgocią. Płyta laminowana, uszlachetniona powierzchnia, to materiał na widoczne elementy mebli i wykończeń wnętrz, oferujący szeroką gamę estetyczną i dobrą odporność powierzchniową na standardowe użytkowanie, ale wymagający solidnego zabezpieczenia krawędzi, zwłaszcza w wilgotnych pomieszczeniach.

Cena i Dostępność: Porównanie Kosztów Płyty Laminowanej i Wiórowej

Wybór materiału do mebli czy wykończenia wnętrz to często skomplikowany proces, w którym oprócz właściwości użytkowych i estetyki, kluczową rolę odgrywa czynnik ekonomiczny. Analiza kosztu płyty laminowanej w porównaniu do jej surowej odpowiedniczki, płyty wiórowej, pokazuje wyraźne zależności i wpływa na ostateczną cenę gotowego produktu.

Zacznijmy od surowej płyty wiórowej. Jest to jeden z najtańszych materiałów drewnopochodnych dostępnych na rynku. Jego relatywnie niska cena wynika z faktu, że jest produktem z przetworzonych odpadów drzewnych i stosunkowo prostego procesu produkcji sprasowania wiórów z żywicami. Koszt 1m² surowej płyty wiórowej o typowej grubości 18 mm waha się, w zależności od producenta, gęstości i standardów jakości (np. zawartość formaldehydu), zazwyczaj w przedziale 30-50 złotych. Grubości inne, np. 10 czy 25 mm, będą miały proporcjonalnie inną cenę.

Dostępność surowej płyty wiórowej jest bardzo wysoka. Jest to standardowy produkt w hurtowniach materiałów drewnopochodnych i składach drewna. Najczęściej występuje w formatach przemysłowych, np. 2070 x 2800 mm lub 2070 x 2500 mm, co pozwala na optymalny rozkrój przy produkcji mebli.

Teraz przenieśmy się do płyty laminowanej. Jak już wiemy, to surowa płyta wiórowa plus proces laminowania i koszt warstwy dekoracyjnej. Z automatu oznacza to wyższy koszt zakupu w przeliczeniu na 1m². Proces laminowania to dodatkowa operacja technologiczna, wymagająca specjalistycznego parku maszynowego (prasy laminujące, systemy przygotowania powierzchni), a sam papier dekoracyjny nasycony żywicą oraz późniejszy laminat to dodatkowe koszty materiałowe.

Orientacyjny koszt płyty laminowanej o grubości 18 mm zaczyna się typowo od około 60-70 złotych za 1m² dla najbardziej standardowych dekorów jednobarwnych czy prostych drewnopodobnych. Cena może wzrosnąć nawet powyżej 100-120 złotych za 1m² w przypadku dekorów ze skomplikowaną strukturą powierzchni (np. synchroniczne pory drewna, głębokie struktury) lub specjalnych właściwości (np. powierzchnia antyfingerprint, podwyższona odporność na zarysowania). Czyli widać gołym okiem, że koszt samej płyty może być dwu- a nawet trzykrotnie wyższy od bazy wiórowej.

Dostępność płyty laminowanej jest również bardzo szeroka, ale bardziej rozproszona pod względem oferty. Standardowe dekory i grubości są dostępne "od ręki" w większości hurtowni. Jednak szukając specyficznych wzorów, kolorów spoza podstawowej oferty czy płyt o nietypowych grubościach (np. 10, 12 mm do specjalnych zastosowań), możemy natrafić na konieczność zamówienia u dystrybutorów lub bezpośrednio u producentów, co może wiązać się z minimalnymi ilościami zakupu (np. pełne palety) i dłuższym czasem oczekiwania (kilka dni do 1-2 tygodni).

Porównując koszt całościowy, trzeba pamiętać, że sama płyta to nie wszystko. W produkcji mebla dochodzą koszty cięcia (formatyzowania), okleinowania krawędzi (niezbędnego w przypadku płyty laminowanej!), wiercenia otworów pod zawiasy i złącza, frezowania (jeśli konieczne), zakupu akcesoriów (zawiasy, prowadnice, uchwyty) i oczywiście robocizna. Koszt obrzeży (oklein) i ich naklejenia na gorąco to znacząca pozycja, której nie ma w przypadku surowej płyty używanej np. tylko jako plecy szafki.

Okleina ABS o grubości 0.8-1 mm kosztuje zazwyczaj kilka złotych za metr bieżący. Metr bieżący obklejonej krawędzi to nie tylko koszt samej taśmy, ale też kleju (PUR jest droższy od standardowego EVA) i amortyzacji maszyny okleiniarki. Dla typowej szafki kuchennej korpus może mieć od kilkunastu do kilkudziesięciu metrów bieżących krawędzi do okleinowania.

Przykład liczbowy: Szafka kuchenna dolna o szerokości 60 cm. Korpus i półka z płyty 18 mm. Zużycie płyty: ok. 1-1.5 m² (z uwzględnieniem rozkroju). Krawędzie do okleinowania: ok. 15-20 mb. * Koszt samej płyty laminowanej (dekor standard): 1.2 m² * 70 zł/m² = 84 zł. * Koszt okleiny ABS (0.8 mm, standard): 18 mb * 2 zł/mb = 36 zł (koszt materiału, bez kleju i robocizny). * Surowa płyta wiórowa 3 mm (plecy, dno szuflady): ok. 0.5 m² * 35 zł/m² = 17.50 zł. Sumaryczny koszt materiału płytowego dla korpusu jednej szafki to orientacyjnie ponad 130 zł (bez dodatkowych akcesoriów czy robocizny), podczas gdy sama surowa płyta wiórowa na plecy to drobna część tej kwoty.

Na dostępność i cenę płyty laminowanej ma wpływ także szerokość oferty producenta. Duże koncerny płytowe oferują bardzo szerokie kolekcje dekorów, podzielone często na grupy cenowe w zależności od złożoności struktury i procesu produkcji. Kolekcje są odświeżane co roku lub dwa, wprowadzając nowe trendy, co oznacza, że pewne, mniej popularne dekory mogą zostać wycofane z produkcji.

Dostępność surowej płyty wiórowej jest stała – to uniwersalna baza. Natomiast dostępność konkretnego dekoru płyty laminowanej może być ograniczona czasowo lub regionalnie, co jest ważne przy planowaniu większych projektów w etapach lub konieczności domówienia materiału po pewnym czasie.

Płyty laminowane produkowane są przez wiele firm, zarówno globalnych koncernów, jak i lokalnych producentów. Konkurencja na rynku jest duża, co wpływa na ceny, ale także na różnorodność oferty. Im bardziej wyspecjalizowany i unikatowy dekor, tym zazwyczaj wyższa cena płyty laminowanej i potencjalnie mniejsza dostępność. Blaty kuchenne HPL na bazie płyty wiórowej będą droższe od standardowej płyty laminowanej ze względu na grubszą i bardziej wytrzymałą warstwę laminatu i często stosowany postforming (zaokrąglenie krawędzi). Cena 1m² blatu HPL o grubości 38 mm to typowo od 120 do nawet 300+ złotych, zależnie od wzoru i producenta.

Inwestycja w wyższej jakości, droższą płytę laminowaną (lepszy gatunek rdzenia wiórowego, grubszy lub bardziej odporny laminat, lepsza jakość okleinowania fabrycznego) przekłada się na większą trwałość materiału i gotowego mebla, co w dłuższej perspektywie może okazać się bardziej opłacalne. Decyzja o wyborze materiału nie powinna być podyktowana wyłącznie najniższą ceną płyty. Pamiętajmy, że cena jest tylko jednym z elementów równania "cena vs. wartość użytkowa i estetyka".

Graficzne przedstawienie różnicy w orientacyjnych kosztach materiału płytowego per m² (dla grubości 18mm, bez kosztów obróbki):

Analizując wykres, gołym okiem widać, że surowa płyta wiórowa jest zdecydowanie najtańszym półproduktem. Koszt materiału rośnie znacząco wraz z dodaniem warstwy laminatu i zastosowaniem specjalnych wykończeń czy dekorów. Ta różnica w cenie materiału bazowego jest kluczowa dla ostatecznej wyceny gotowych mebli i tłumaczy popularność płyty laminowanej jako złotego środka między kosztem a akceptowalną estetyką i funkcjonalnością w większości domowych zastosowań.

Podsumowując aspekty ekonomiczne, cena płyty laminowanej jest wyższa od surowej płyty wiórowej, co wynika z bardziej złożonego procesu produkcji i wartości dodanej w postaci warstwy estetycznej i ochronnej. Dostępność standardowych dekorów jest szeroka, podczas gdy specyficzne wzory mogą wymagać dłuższego czasu oczekiwania. Koszt samego materiału to znacząca, ale nie jedyna składowa kosztu mebla; należy wziąć pod uwagę także koszt obróbki i akcesoriów, które w przypadku płyty laminowanej są niezbędne do uzyskania funkcjonalnego i trwałego produktu.