Czym przykleić płytki do płyty wiórowej - Wybór kleju i przygotowanie podłoża

Marzenie o pięknych, trwałych płytkach na podłodze czy ścianie z płyty wiórowej wydaje się czasem trudnym wyzwaniem. Jak ujarzmić ten materiał, który potrafi "pracować" i reagować na wilgoć, by ceramiczna mozaika nie odpadła po pierwszym sezonie grzewczym? Czym przykleić płytki do płyty wiórowej? Klucz do sukcesu leży w zastosowaniu odpowiedniego systemu klejowego, który obejmuje nie tylko elastyczną zaprawę, ale także rygorystyczne przygotowanie podłoża i obowiązkową hydroizolację.

- Przygotowanie płyty wiórowej przed klejeniem płytek

- Ważne kroki gruntowania i wzmacniania podłoża wiórowego

- Zabezpieczenie przed wilgocią: Hydroizolacja płyty wiórowej

- Jak prawidłowo kleić płytki na płycie wiórowej: Metoda aplikacji

Najczęstszym powodem awarii, jak pękające fugi czy odpadające płytki, jest zignorowanie tej specyfiki.

Błędy w przygotowaniu podłoża, użycie niewystarczająco elastycznych materiałów lub pominięcie etapu hydroizolacji to scenariusz pisany na katastrofę.

Zbyt duża ugięcie płyty OSB, wynikające z jej niewłaściwego montażu, klawiszowania podbudowy, czy zastosowania płyty o grubości mniejszej niż zalecane minimum, niemal gwarantuje problemy.

Zobacz także: Wytrzymałość Płyty Wiórowej 18mm: Co Warto Wiedzieć w 2025 Roku

To twarde, ale prawdziwe lekcje wyniesione z placu boju. Sukces osiąga się, mając na uwadze unikalne cechy materiału wiórowego na każdym kroku procesu.

Przyjrzyjmy się orientacyjnym kosztom i czasowi potrzebnemu na poszczególne etapy dla przykładowej powierzchni 10 m², by lepiej zrozumieć skalę przedsięwzięcia. Poniższa tabela przedstawia szacunki, które oczywiście mogą się różnić w zależności od producenta materiałów i lokalnych cen.

| Etap/Materiał | Jednostka | Orient. Zużycie (10m²) | Orient. Cena Jedn. (€) | Orient. Koszt (10m²) (€) | Orient. Czas Pracy (h) | Czas Wiązania/Schnięcia |

|---|---|---|---|---|---|---|

| Wstępne Przygotowanie (szlifowanie) | m² | - | - | - | 1-2 | - |

| Grunt Specjalistyczny | Litr | ~1.5-2 | 10-15 | 15-30 | 0.5 | 2-4 h |

| Hydroizolacja w płynie (2 warstwy) | Litr | ~3-4 (łącznie) | 15-25 | 45-100 | 1-2 | 2-6 h / warstwę |

| Taśma uszczelniająca (kąty) | Metr | ~10-15 | 2-4 | 20-60 | 0.5 | Schnie z hydro |

| Elastyczny Klej C2TES1 | kg | ~25-30 | 2-4 | 50-120 | 3-5 | 24 h (chodzenie) |

| Elastyczna Spoina CG2WA | kg | ~2-3 | 3-6 | 6-18 | 1-2 | 2-6 h (wstępne) |

| Silikon/Uszczelniacz krawędziowy | Kartusz | ~2-3 | 5-10 | 10-30 | 0.5 | 24-72 h (pełne) |

| Orientacyjny Koszt Materiałów (10m²) | ~146 - 358 € | - | - | |||

| Orientacyjny Czas Pracy (10m², bez czasów schnięcia) | ~8.5 - 13 h | - | ||||

Analizując koszty, warto zobaczyć, jak rozkładają się wydatki na poszczególne, specjalistyczne materiały. Poniższy wykres przedstawia orientacyjny udział głównych komponentów systemu klejenia płytek na podłożu wiórowym dla przykładowej powierzchni 10 m². Widać wyraźnie, że inwestycja w wysokiej jakości grunt, hydroizolację i elastyczny klej to podstawa, stanowiąca znaczną część całkowitego kosztu materiałów, ale absolutnie niezbędna dla trwałości całego systemu.

Zobacz także: Ile Waży Płyta Wiórowa 18mm w 2025 Roku?

Podsumowując tę wstępną analizę, kluczem do sukcesu nie jest magia, lecz metodologia.

Każdy krok, od weryfikacji stabilności płyty po wybór odpowiedniej spoiny, ma znaczenie.

Pominięcie pozornie drobnego etapu, jak dokładne odpylenie po szlifowaniu, może zniweczyć cały wysiłek.

Przygotowanie i mocowania płytek na takim podłożu wymaga dyscypliny i świadomości unikalnych wyzwań, jakie niesie ze sobą drewnopochodny materiał.

Przygotowanie płyty wiórowej przed klejeniem płytek

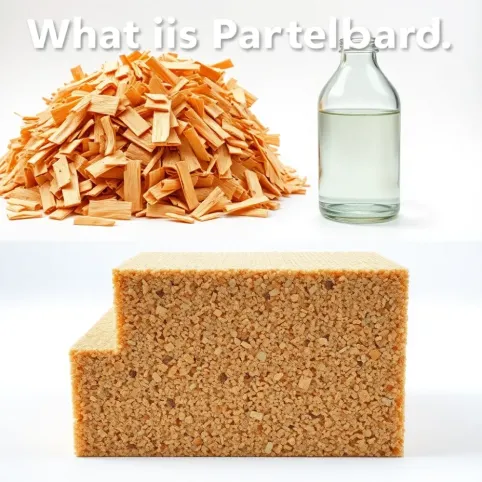

Zanim w ogóle pomyślisz o kleju czy płytkach, Twoja płyta wiórowa, a w praktyce najczęściej płyta OSB, musi być na to gotowa.

To absolutnie fundamentalny etap, którego waga jest często niedoceniana przez amatorów.

Podłoże to fundament; jeśli fundament jest słaby, cała konstrukcja (czyli Twoje płytki) prędzej czy później się zawali.

Nasza rada jest prosta: spędź na tym etapie tyle czasu, ile trzeba, nawet jeśli wydaje się to nudne czy oczywiste.

Pierwszym i najważniejszym krokiem jest dokładna weryfikacja stabilności płyty wiórowej i sposobu jej zamocowania.

Na podłogach, gdzie płyty OSB są montowane na legarach, sprawdź, czy legary są stabilne i odpowiednio rozstawione.

Upewnij się, że płyty OSB są przykręcone (zalecane wkręty do drewna, nie gwoździe) z odpowiednim zagęszczeniem.

Typowe zalecenia producentów mówią o rozstawie wkrętów co około 15-20 cm na krawędziach płyty i co 20-30 cm w części środkowej.

Spróbuj przejść się po podłodze lub nacisnąć na powierzchnię płyty, jeśli montujesz ją na ścianie czy blacie.

Podłoże absolutnie nie może się uginać, "klawiszować" (czyli poruszać się względem sąsiedniej płyty) ani wydawać skrzypiących dźwięków pod obciążeniem.

W przypadku podłóg, krytyczna jest grubość płyty OSB; zalecane minimum to 22 mm.

Cieńsze płyty są zazwyczaj zbyt elastyczne i nie zapewniają wystarczającej sztywności dla ceramicznej okładziny, która, w przeciwieństwie do drewna, jest krucha i nie toleruje ugięć.

Co zrobić, gdy płyta jest niestabilna lub za cienka?

Czasem konieczne jest wzmocnienie podbudowy, dodanie legarów lub belek poprzecznych.

Inną opcją jest dołożenie dodatkowej warstwy płyty OSB o mniejszej grubości (np. 12 mm) na istniejącą, montując ją prostopadle do spodniej warstwy i skręcając obie warstwy ze sobą z dużą ilością wkrętów (np. co 10-15 cm), tworząc "kanapkę".

Pamiętaj o dylatacjach między płytami i między płytą a ścianami - zwykle 2-3 mm szczeliny dylatacyjnej dla każdej płyty, aby umożliwić materiałowi "pracę".

Kolejnym niezbędnym krokiem jest mechaniczne przygotowanie powierzchni płyty wiórowej lub OSB.

Powierzchnię należy przeszlifować, najlepiej papierem ściernym o ziarnistości P40 do P80.

Celem szlifowania jest zmatowienie powierzchni, usunięcie wierzchniej, gładkiej warstwy zawierającej nadmiar żywicy i związanej z nią słabszej przyczepności.

Szlifowanie otwiera strukturę drewna i pozwala gruntowi oraz klejowi lepiej wniknąć w podłoże i związać z nim.

Możesz użyć szlifierki orbitalnej lub taśmowej dla większych powierzchni podłóg, a mniejszej orbitalnej lub nawet ręcznego klocka ściernego dla ścian czy mniejszych obszarów.

Nie musisz "wgryzać" się głęboko w płytę, wystarczy lekkie zmatowienie, które sprawi, że powierzchnia przestanie być śliska i błyszcząca.

Po szlifowaniu absolutnie kluczowe jest dokładne odpylenie powierzchni.

Najlepiej użyć odkurzacza budowlanego, który skutecznie zbierze cały drobny pył drzewny powstały podczas szlifowania.

Przetarcie powierzchni wilgotną szmatką może być pomocne do zebrania pozostałości, ale musi ona być tylko lekko wilgotna, nie mokra.

Woda powoduje pęcznienie wiórów, czego chcemy za wszelką cenę uniknąć na tym etapie.

Suchy pędzel lub miotła też się sprawdzą, ale odkurzacz daje najlepsze efekty, usuwając pył z porów powierzchni.

Nie lekceważ tego kroku – grunt naniesiony na zakurzoną powierzchnię zwiąże się z pyłem, a nie z płytą, tworząc słabą warstwę, która łatwo się odspoi, pociągając za sobą cały system klejowy i płytki.

Ostatnią kwestią przed gruntowaniem jest sprawdzenie wilgotności samej płyty wiórowej lub OSB.

Idealnie, poziom wilgotności nie powinien przekraczać 8-12%.

Można to zmierzyć prostym miernikiem wilgotności do drewna, dostępnym w sklepach budowlanych za kilkadziesiąt euro.

Płyta zbyt wilgotna może "pracować" w nieprzewidywalny sposób podczas schnięcia w pomieszczeniu o normalnej wilgotności, generując naprężenia.

Jeśli płyta jest wyraźnie wilgotna (np. w wyniku złego przechowywania), musi wyschnąć w odpowiednich warunkach przed dalszymi pracami.

Pamiętaj również o oczyszczeniu powierzchni z wszelkich innych zanieczyszczeń, jak plamy oleju, tłuszczu czy resztki farb czy lakierów.

Takie zanieczyszczenia również osłabiają przyczepność i powinny zostać usunięte, ewentualnie poprzez intensywniejsze szlifowanie w danym miejscu.

Staranne wykonanie tych wstępnych czynności to inwestycja, która zwraca się stukrotnie w postaci trwałości i estetyki gotowej okładziny.

Każdy centymetr kwadratowy powierzchni płyty powinien być gotowy do przyjęcia kolejnych warstw.

Właśnie to szczegółowe podejście odróżnia trwałą, profesjonalnie wykonaną pracę od "miny z opóźnionym zapłonem".

Przygotowanie nie jest tylko "odptaszkowaniem" pozycji z listy; to stworzenie optymalnych warunków dla dalszych etapów prac.

Wiem, że szlifowanie i odkurzanie bywa monotonne, ale uwierzcie, to mniejsza "szkoła życia" niż skuwanie odpadających płytek za rok czy dwa.

Weryfikacja montażu to często przeoczany element.

Płyty OSB, jeśli montowane na ścianie, powinny być mocno przykręcone do stabilnego rusztu drewnianego lub stalowego.

Rozstaw profili lub łat drewnianych powinien być dostosowany do grubości płyty (np. co 40-60 cm).

Luźne płyty na ścianie zachowają się jak bębenek, a naprężenia od "bicia" będą przenosić się na płytki i fugi.

W przypadku podłóg na legarach, upewnij się, że legary są wyrównane i stabilnie przymocowane do podłoża.

Czasem warto wzmocnić połączenia legarów, jeśli widać jakiekolwiek ruchy.

Przestrzeń między legarami powinna być wentylowana lub odpowiednio zaizolowana, by zapobiec zawilgoceniu od spodu, które też może wpływać na płytę OSB.

Problem z wilgocią to wróg numer jeden materiałów drewnopochodnych, o czym szerzej powiemy w rozdziale o hydroizolacji.

Wróćmy jeszcze na chwilę do dylatacji.

Producenci płyt drewnopochodnych zawsze zalecają pozostawienie szczelin dylatacyjnych między płytami i przy ścianach, np. 3 mm.

Te szczeliny pozwalają płycie bezpiecznie zmieniać swoje wymiary bez generowania nadmiernych naprężeń.

W systemie z płytkami, te dylatacje w podłożu muszą zostać przeniesione na poziom okładziny.

Oznacza to, że fugi w tych miejscach powinny być szersze i wypełnione elastycznym materiałem, np. silikonem budowlanym do zastosowań sanitarnych, a nie zwykłą spoiną cementową.

Pomijając dylatacje, ryzykujemy pękanie płytek lub spoin dokładnie w linii przejścia między płytami.

To kolejny detal, który pokazuje, że klejenia okładziny ceramicznej na płycie OSB wymaga myślenia systemowego i uwzględnienia specyfiki podłoża na każdym kroku.

Podsumowując etap przygotowania: stabilne, odpowiednio grube (szczególnie na podłodze), przeszlifowane, odpylone i wolne od zanieczyszczeń podłoże z zachowanymi dylatacjami – to absolutne minimum, punkt startowy.

Bez tego, nawet najlepszy klej na świecie nie zagwarantuje sukcesu, a Twoja praca będzie skazana na porażkę od samego początku.

Ważne kroki gruntowania i wzmacniania podłoża wiórowego

Po etapie dokładnego przygotowania mechanicznego, czyli szlifowania i odpylenia, następuje kluczowy moment: gruntowanie.

Nie jest to opcja czy "może się przyda", ale absolutna konieczność przy przyklejenia płytek na tego typu powierzchniach.

Grunt pełni kilka funkcji, które są krytyczne dla trwałości całej okładziny na podłożu drewnopochodnym.

Po pierwsze, wiąże resztki pyłu, które mogły pozostać na powierzchni po odkurzaniu, stabilizując ją.

Po drugie, i co równie ważne, ogranicza chłonność podłoża, zapobiegając zbyt szybkiemu oddaniu wody z zaprawy klejowej do płyty wiórowej.

Płyta wiórowa, mimo zawartości żywic, nadal jest higroskopijna i może "wyciągać" wodę z kleju, co zaburza jego proces wiązania i osłabia końcową przyczepność.

Po trzecie, niektóre grunty specjalistyczne poprawiają przyczepność, tworząc lekko szorstką, lepiej "łapiącą" warstwę dla kleju.

Zaprawie klejowej opartej na cemencie trudno jest dobrze związać się bezpośrednio z gładką, żywiczną powierzchnią płyty OSB; grunt tworzy most adhezyjny.

Nie używamy tutaj standardowych gruntów głęboko penetrujących do tynków czy wylewek.

Potrzebne są grunty przeznaczone do podłoży niechłonnych lub o niskiej chłonności, które są jednocześnie w stanie związać drobne cząstki drewna/pyłu i zwiększyć przyczepność do gładkiej, żywicznej powierzchni.

Snippety sugerują stosowanie nierozcieńczonych gruntów jak CN 94 lub CT 19; są to przykłady produktów tworzących szorstką powłokę zwiększającą przyczepność, często zawierające drobny piasek kwarcowy.

Są one dedykowane do problematycznych podłoży, w tym płyt OSB.

Aplikacja gruntu jest zazwyczaj prosta – pędzlem lub wałkiem, równomiernie na całej powierzchni, unikając kałuż.

Pamiętaj, że grunt specjalistyczny zazwyczaj tworzy na powierzchni cienką, wyczuwalną warstwę, która może mieć delikatnie "piaskową" fakturę po wyschnięciu – to normalne i pożądane.

Grunt musi dobrze wyschnąć przed nałożeniem kolejnych warstw; czas schnięcia jest podany na opakowaniu produktu i wynosi zazwyczaj od 2 do 4 godzin w normalnych warunkach temperatury i wilgotności.

Nie spiesz się; nałożenie hydroizolacji czy kleju na niedostatecznie wyschnięty grunt może osłabić jego działanie lub spowodować problemy z przyczepnością.

Jest jednak jeden interesujący wyjątek, o którym wspomniano w materiałach – klej CM 77.

Jest to gotowy do użycia klej, który według informacji producenta nie wymaga wcześniejszego gruntowania płyt wiórowych (OSB).

Jest to klej na bazie dyspersji polimerowej, a nie cementowej, co zmienia jego właściwości adhezyjne i pozwala na bezpośrednią aplikację na przygotowaną powierzchnię.

Stosowanie takich specjalistycznych produktów może uprościć jeden z etapów, ale zawsze upewnij się, że dany produkt jest wyraźnie rekomendowany przez producenta do bezpośredniego stosowania na płycie wiórowej/OSB bez gruntu.

Standardowo jednak, po gruntowaniu i jego pełnym wyschnięciu, przechodzi się do kolejnego etapu, którym często jest hydroizolacja.

Nawet jeśli nie planujesz hydroizolacji (np. na ścianie w "suchym" pomieszczeniu), po wyschnięciu gruntu możesz przystąpić bezpośrednio do klejenia płytek, z wyjątkiem klejów cementowych, które zawsze wymagają gruntowania na płytach OSB.

Kwestia "wzmacniania podłoża" w kontekście gruntowania nie polega na fizycznym zwiększaniu jego nośności (to rola konstrukcji i grubości płyty), ale na wzmacnianiu wierzchniej warstwy pod kątem adhezji i stabilizacji pylącej powierzchni.

Grunt dosłownie "scala" wierzchnie włókna drewna, które mogły zostać naruszone podczas szlifowania, i tworzy spójną, wytrzymałą powłokę gotową do przyjęcia kleju.

Zastosowanie odpowiedniego gruntu to jak "pogodzenie" dwóch materiałów – drewna i zaprawy cementowej, które naturalnie niezbyt się lubią.

Grunty zawierające piasek kwarcowy dają cementowi fizyczny punkt zaczepienia, mikroskopijną "górską ścianę", po której klej może się wspiąć i zakotwiczyć.

Bez tego, klej próbowałby przywrzeć do gładkiej, lekko woskowanej powierzchni żywicy, co jest równie skuteczne jak klejenie taśmy klejącej do natłuszczonej szyby – działa, ale tylko przez chwilę.

Przykładowo, litr dobrego gruntu kosztuje około 10-15€ i wystarcza na pokrycie kilku, czasem nawet kilkunastu metrów kwadratowych, w zależności od chłonności podłoża – to niewielki koszt w porównaniu do potencjalnych problemów.

Czas schnięcia gruntu jest kluczowy.

Nie skracaj go sztucznie; niska temperatura czy wysoka wilgotność w pomieszczeniu mogą wydłużyć ten czas.

Sprawdź dotykiem – powierzchnia powinna być sucha i nie kleić się nadmiernie.

Jeśli grunt tworzący piaskową powłokę sypie się po dotknięciu, może to oznaczać zbyt słabą penetrację lub problem z podłożem – upewnij się, że było dokładnie odpylone.

W razie wątpliwości, lepiej skontaktować się z producentem gruntu i opisać swój problem.

Podsumowując ten etap, gruntowanie podłoża wiórowego jest nieodzownym elementem przygotowania płyty wiórowej/OSB pod płytki (z wyjątkiem specyficznych klejów gotowych).

Wybór odpowiedniego, specjalistycznego gruntu i staranna, zgodna z zaleceniami producenta aplikacji to gwarancja, że kolejne warstwy systemu – hydroizolacja i klej – będą miały solidne podstawy do trwałego związania się z podłożem drewnopochodnym.

Pominięcie lub zbagatelizowanie gruntowania na żywicznej powierzchni płyty OSB to w zasadzie sabotaż własnej pracy.

To jak próba zbudowania zamku z piasku na ruchomych wydmach – być może będzie stał przez chwilę, ale pierwszy silniejszy wiatr, czyli w tym wypadku "praca" drewna czy zmiana wilgotności, zniszczy wszystko.

Zabezpieczenie przed wilgocią: Hydroizolacja płyty wiórowej

Teraz porozmawiajmy o wrogu numer jeden materiałów drewnopochodnych w pomieszczeniach mokrych: wilgoci.

Płyta wiórowa, nawet ta o podwyższonej odporności na wilgoć (zielona płyta V313 dla standardowej wiórówki, OSB/3 czy OSB/4 dla OSB), nie jest materiałem, który bez dodatkowego zabezpieczenia wytrzyma ciągły lub nawet okresowy kontakt z wodą, jaki występuje w łazienkach czy kuchniach wokół zlewu czy wanny.

Wilgoć powoduje pęcznienie, deformacje, osłabienie struktury, a w skrajnych przypadkach nawet rozwój pleśni i grzybów – wszystko to prowadzi do nieuchronnego zniszczenia podłoża i okładziny.

Dlatego hydroizolacja płyty wiórowej w pomieszczeniach mokrych jest krokiem, który absolutnie nie podlega negocjacjom; jest to wymóg techniczny i zdroworozsądkowy.

Klejenia płytek w pomieszczeniach narażonych na zawilgocenie, jak łazienka, toaletą z prysznicem, czy obszar nad blatem w kuchni, musi być poprzedzone wykonaniem szczelnej powłoki hydroizolacyjnej na całej powierzchni, która będzie narażona na kontakt z wodą.

Obejmuje to zazwyczaj całą podłogę, ściany w strefie mokrej (prysznic, wanna, umywalka) sięgając przynajmniej kilkadziesiąt centymetrów powyżej najwyższego punktu natrysku wody.

Nawet na ścianach w kuchni nad blatem, gdzie ryzyko zachlapania jest mniejsze, hydroizolacja zapewnia dodatkową warstwę ochronną.

Nie mówimy tutaj o parowaniu wilgoci w powietrzu – z tym materiały budowlane sobie radzą – mówimy o bezpośrednim kontakcie z wodą: zachlapaniem, strumieniem wody, rozlanymi płynami, czy co gorsza, przeciekami przez spoiny lub uszkodzenia.

Najczęściej stosowanymi materiałami do hydroizolacji na podłożach drewnopochodnych są folie izolacyjne w płynie.

Są to zazwyczaj polimerowe dyspersje, które po nałożeniu i wyschnięciu tworzą elastyczną, wodoszczelną błonę.

Snippety wymieniają CL 51 lub elastyczną powłokę uszczelniającą CL 50 jako przykłady takich produktów.

Są one aplikowane w co najmniej dwóch warstwach, pędzlem lub wałkiem, na wcześniej zagruntowane podłoże (pamiętaj, grunt jest zawsze pierwszy!).

Zużycie folii w płynie wynosi zazwyczaj od 0.2 do 0.5 kg/m² na warstwę, co oznacza około 0.4 do 1.0 kg/m² dla wymaganych dwóch warstw, dających minimalną grubość ok. 0.5 mm po wyschnięciu.

Orientacyjny koszt materiału to zazwyczaj 3-7 €/m².

Aplikacja drugiej warstwy następuje po całkowitym wyschnięciu pierwszej, co zajmuje zazwyczaj od 2 do 6 godzin w zależności od temperatury i wilgotności.

Ważne jest, aby każdą kolejną warstwę aplikować prostopadle do poprzedniej, aby zapewnić równomierne pokrycie bez pominięć.

Szczególną uwagę należy zwrócić na wszystkie krytyczne miejsca, takie jak naroża, połączenia ściany z podłogą, przejścia rurowe czy wpusty kanalizacyjne.

W tych obszarach ruchy podłoża i konstrukcji są największe, a ryzyko pęknięcia powłoki hydroizolacyjnej najwyższe.

W miejscach połączeń ściany z podłogą oraz w narożach zaleca się wtopienie w pierwszą, jeszcze świeżą warstwę hydroizolacji, specjalnej taśmy uszczelniającej wykonanej z siatki poliestrowej lub włókna szklanego pokrytej wodoszczelną membraną (jak np. CL 152).

Taśmy takie mają szerokość zazwyczaj 10-15 cm i zapewniają elastyczne, wodoszczelne połączenie między płaszczyznami, które może absorbować niewielkie ruchy.

Podobnie postępujemy przy wszelkiego rodzaju przejściach: wokół rur doprowadzających wodę do umywalki czy baterii prysznicowej stosujemy specjalne mankiety uszczelniające, które wtapiamy w warstwę hydroizolacji.

Wszystkie te elementy – taśmy w narożach i mankiety przy rurach – powinny zostać pokryte drugą warstwą folii w płynie, tworząc spójny i szczelny system.

Brak prawidłowego uszczelnienia narożników i przejść to częsta przyczyna przyszłych przecieków i degradacji podłoża, nawet jeśli "płaszczyzna" jest dobrze zaizolowana.

To jak łódź z solidnym kadłubem, ale dziurawymi łączeniami – w końcu zatonie.

Po nałożeniu dwóch warstw folii w płynie i wyschnięciu całej powłoki hydroizolacyjnej, zaleca się wykonanie testu wodoszczelności na podłodze w strefie prysznica lub wanny, jeśli konstrukcja na to pozwala.

Polega to na zamknięciu odpływu i nalaniu wody na powierzchnię na kilka godzin, obserwując, czy nie pojawiają się przecieki w pomieszczeniu poniżej lub na sąsiednich ścianach.

To detektywistyczne podejście pozwala wychwycić ewentualne błędy lub pominięcia w uszczelnieniu, zanim przykryje się je płytkami.

Grubość warstwy hydroizolacji jest krytyczna; producenci podają minimalną grubość suchej warstwy (zazwyczaj 0.5 mm), którą można uzyskać, stosując zalecaną ilość materiału.

W pomieszczeniach suchych (np. w korytarzu czy sypialni) układanie płytek na płycie wiórowej może odbyć się bez pełnej hydroizolacji, ograniczając się do gruntowania.

Jednak nawet tam, połączenia płyty ze ścianami murowanymi czy innymi stałymi elementami warto zabezpieczyć elastycznym uszczelniaczem.

Płyta wiórowa może absorbować wilgoć z powietrza wahania wilgotności w pomieszczeniu, choć w znacznie mniejszym stopniu niż przy bezpośrednim kontakcie z wodą.

Dodatkowa ochrona nigdy nie zaszkodzi, zwłaszcza że koszt folii w płynie nie jest astronomiczny.

Pamiętaj, że hydroizolacja chroni podłoże z płyty wiórowej przed wilgocią pochodzącą Z GÓRY, czyli z pomieszczenia mokrego.

Nie chroni przed wilgocią pochodzącą Z DOŁU (np. z niedostatecznie zaizolowanego stropu od strony gruntu czy zimnej piwnicy).

Jeśli masz wątpliwości co do wilgotności od spodu, konieczna może być dodatkowa izolacja paroszczelna lub przeciwwilgociowa poniżej płyty OSB.

Jednak w typowych zastosowaniach, jak łazienka na piętrze, kluczowa jest szczelna powłoka od strony, na którą kładziemy płytki.

Stworzenie skutecznej bariery przeciwwilgociowej to drugi, po przygotowaniu płyty, filar sukcesu przy układaniu płytek na podłożu drewnopochodnym w strefach mokrych.

Pomijając go lub wykonując niedbale, ryzykujesz zniszczenie płyty, odspojenie się płytek i potencjalnie znacznie większe koszty napraw w przyszłości, nie wspominając o estetycznej katastrofie i kłopotach z wilgocią.

Folia w płynie jest elastyczna i zaprojektowana do mostkowania niewielkich rys, ale nie zniweluje błędów w stabilności czy przygotowaniu podłoża – dlatego wszystkie etapy są równie ważne i tworzą spójny system.

Masz to zrobić raz, a dobrze. Nie ma miejsca na improwizację tam, gdzie w grę wchodzi woda i drewno.

Jak prawidłowo kleić płytki na płycie wiórowej: Metoda aplikacji

Przeszliśmy przez przygotowanie podłoża i hydroizolację (tam, gdzie była wymagana).

Teraz nadchodzi moment, na który wielu czeka z niecierpliwością – faktyczne klejenie płytek.

Pamiętaj jednak, że nawet idealnie przygotowane i zaizolowane podłoże można zepsuć, używając niewłaściwego kleju lub stosując niepoprawną metodę aplikacji.

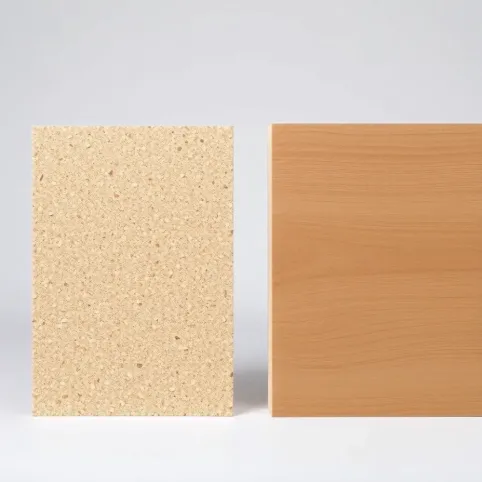

W przypadku podłoży pracujących, takich jak płyta wiórowa czy OSB, standardowe kleje cementowe mogą okazać się niewystarczające.

Najważniejsza zasada to wybór elastycznej zaprawy klejowej.

Dlaczego elastyczna? Płyta drewnopochodna, jak już wielokrotnie podkreślaliśmy, "pracuje" pod wpływem wilgotności i temperatury.

Te niewielkie ruchy i naprężenia są w stanie spękać sztywną warstwę standardowego kleju cementowego, prowadząc do utraty przyczepności i odspajania płytek.

Elastyczny klej (klasa S1 lub S2 według normy PN-EN 12004) potrafi "przenieść" te niewielkie odkształcenia podłoża bez utraty swoich właściwości wiążących.

Snippety wymieniają przykłady elastycznych klejów cementowych klasy C2TES1: CM 16, CM 17, CM 22.

Są to produkty modyfikowane polimerami, które zwiększają ich elastyczność i przyczepność do trudnych podłoży, takich jak drewnopochodne.

Klej klasy S1 charakteryzuje się odkształceniem większym niż 2,5 mm, a klasy S2 – większym niż 5 mm; na płytę OSB zalecamy co najmniej S1.

Oprócz klejów cementowych, istnieją wspomniane kleje dyspersyjne (gotowe do użycia), jak CM 77, które są również elastyczne i przeznaczone do takich podłoży, a w przypadku CM 77 – bez wymogu gruntowania (choć zawsze warto to potwierdzić w karcie technicznej produktu, bo zasady producentów mogą się różnić).

Wybierając klej, zwróć uwagę na jego przeznaczenie (do podłoży krytycznych/odkształcalnych, do drewna/OSB) i warunki stosowania (wewnątrz/zewnątrz, strefy mokre/suche, typ płytek).

Zużycie kleju zależy od rozmiaru płytek i metody aplikacji, ale zazwyczaj wynosi od 2 do 5 kg/m².

Koszt takiego elastycznego kleju jest wyższy niż standardowego (np. 2-4€/kg vs 0.5-1€/kg), ale, jak z każdym materiałem w tym systemie, jest to koszt konieczny i uzasadniony technicznie.

Licząc na 10m², może to być 50-120€ na sam klej – znowu, inwestycja w trwałość.

Jeśli chodzi o metodę aplikacji, zalecaną dla podłoży o ograniczonej stabilności i dla większej pewności wiązania jest metoda kombinowana (zwana też metodą podwójnego smarowania, buttering-floating method).

Polega ona na nałożeniu zaprawy klejowej zarówno na podłoże (ząbkowaną pacą), jak i cienkiej warstwy (ok. 1-2 mm) na stronę montażową płytki (gładką pacą lub cienką warstwą ząbkowanej pacy, prostopadle do warstwy na podłożu).

Ta technika minimalizuje ryzyko pustek pod płytką i zapewnia maksymalną przyczepność, co jest kluczowe na "pracującym" podłożu.

Jaki rozmiar ząbkowanej pacy użyć na podłożu?

Zależy to od rozmiaru płytek; dla płytek do 30x30 cm zwykle wystarcza paca 8x8 mm, dla większych płytek (do 60x60 cm) – 10x10 mm lub nawet 12x12 mm.

Ważne, aby zęby pacy były czyste i ostre, a sama paca trzymana pod kątem ok. 45-60 stopni do podłoża, by tworzyć regularne bruzdy kleju.

Naniesz tylko tyle kleju na podłoże, ile zdążysz ułożyć płytek w tzw. czasie otwartym kleju (czas, w którym klej jest jeszcze świeży i płytka może być wciśnięta w niego).

Czas otwarty kleju elastycznego to zazwyczaj 20-30 minut; w wyższej temperaturze czy przy niskiej wilgotności może być krótszy.

Nadmierna ilość kleju nałożona jednorazowo spowoduje, że klej zacznie "skórkować" na powierzchni i płytka nie zwiąże się prawidłowo.

Wciskając płytkę w świeży klej na podłożu (już posmarowaną cienką warstwą od spodu), delikatnie nią poruszaj na boki, aby bruzdy kleju się rozpłynęły, eliminując powietrze.

Aby zagwarantować trwałość okładziny montowanej w takich warunkach, rozpływ zaprawy klejącej pod płytką powinien wynosić minimum 80%, a w pomieszczeniach mokrych i na podłodze – idealnie 100%.

Po ułożeniu płytki, można ją skorygować w ciągu tzw. czasu korygowalności kleju (zwykle 10-20 minut); po tym czasie klej zaczyna wiązać, i ruszanie płytką może osłabić spoinę.

Regularnie sprawdzaj poziom krycia klejem, odrywając jedną z ułożonych płytek – jeśli klej pokrywa mniej niż 80% spodu płytki, należy zwiększyć ilość kleju na podłożu lub zmienić pacę na większą.

To surowy test rzeczywistości, ale konieczny, aby uniknąć pustek, które mogą prowadzić do pękania płytek pod obciążeniem lub problemów z fugowaniem.

Po ułożeniu wszystkich płytek, konieczne jest odczekanie odpowiedniego czasu na wiązanie kleju przed przystąpieniem do spoinowania; zazwyczaj jest to 24 godziny, choć zawsze sprawdzaj dane producenta kleju.

Finalnymi czynnościami glazurniczymi są oczywiście spoinowanie i silikonowanie.

Spoina również musi być elastyczna, szczególnie na podłogach i na dużych powierzchniach ścian.

Zwykła spoina cementowa jest zbyt sztywna dla "pracującego" podłoża i szybko popęka wzdłuż fug.

Używamy spoin elastycznych, np. klasy CG2WA (cementowa, podwyższone parametry, wodoszczelna, odporna na ścieranie), przykładem może być CE 40 aquastatic.

Wypełniasz fugi, wciskając spoinę pacą fugową (gumową) i zbierasz nadmiar, a po wstępnym wyschnięciu (zwykle po 15-30 minutach) czyścisz powierzchnię wilgotną gąbką do zmywania fug.

Najważniejszym elementem jest jednak silikonowanie krawędziowe.

W miejscach połączenia ściany z podłogą, w narożach, a także wzdłuż krawędzi styku okładziny z innymi stałymi elementami (framugi drzwi, brodzik, wanna, umywalka, szafki na stałe przymocowane do ściany) nie stosujemy spoiny cementowej, nawet elastycznej.

Są to tzw. dylatacje brzegowe i konstrukcyjne, gdzie ruchy są największe i gdzie powłoka hydroizolacyjna została wzmocniona taśmami.

Te dylatacje należy wypełnić trwale elastycznym materiałem, np. silikonem sanitarnym o właściwościach pleśnioodpornych (jak np. CS 25) lub uszczelniaczem poliuretanowym (jak np. CS 29) – w zależności od przeznaczenia i wymagań (np. na zewnątrz).mocujemy metodą kombinowaną, używając elastycznego kleju i wypełniając dylatacje krawędziowe silikonem lub uszczelniaczem.

Silikon zapewnia elastyczne i wodoszczelne połączenie, które może "pracować" razem z podłożem, bez pękania.

Uszczelniacz nanosi się pistoletem i wygładza szpachelką lub palcem zwilżonym wodą z mydłem.

Estetyka silikonu zależy od precyzji aplikacji i wygładzenia; to drobny detal, który może albo podkreślić profesjonalizm, albo go zepsuć.

Cały proces od ułożenia pierwszej płytki do ostatecznego silikonowania wymaga cierpliwości i przestrzegania czasów wiązania poszczególnych materiałów.

W pośpiechu łatwo o błędy, które skutkują późniejszymi poprawkami, a te, w przypadku płytek na drewnie, bywają kosztowne i skomplikowane.

Inwestycja w elastyczne, systemowe materiały i staranność w aplikacji to gwarancja, że Twoje płytki pozostaną na swoim miejscu i będą cieszyć oko przez lata, nawet na wymagającym podłożu z płyty wiórowej czy OSB.

Pamiętaj, to nie magia, to technika, system i rzemiosło.