Płyta Wiórowa: Co to jest, Z czego się składa i Do czego Służy (Poradnik 2025)

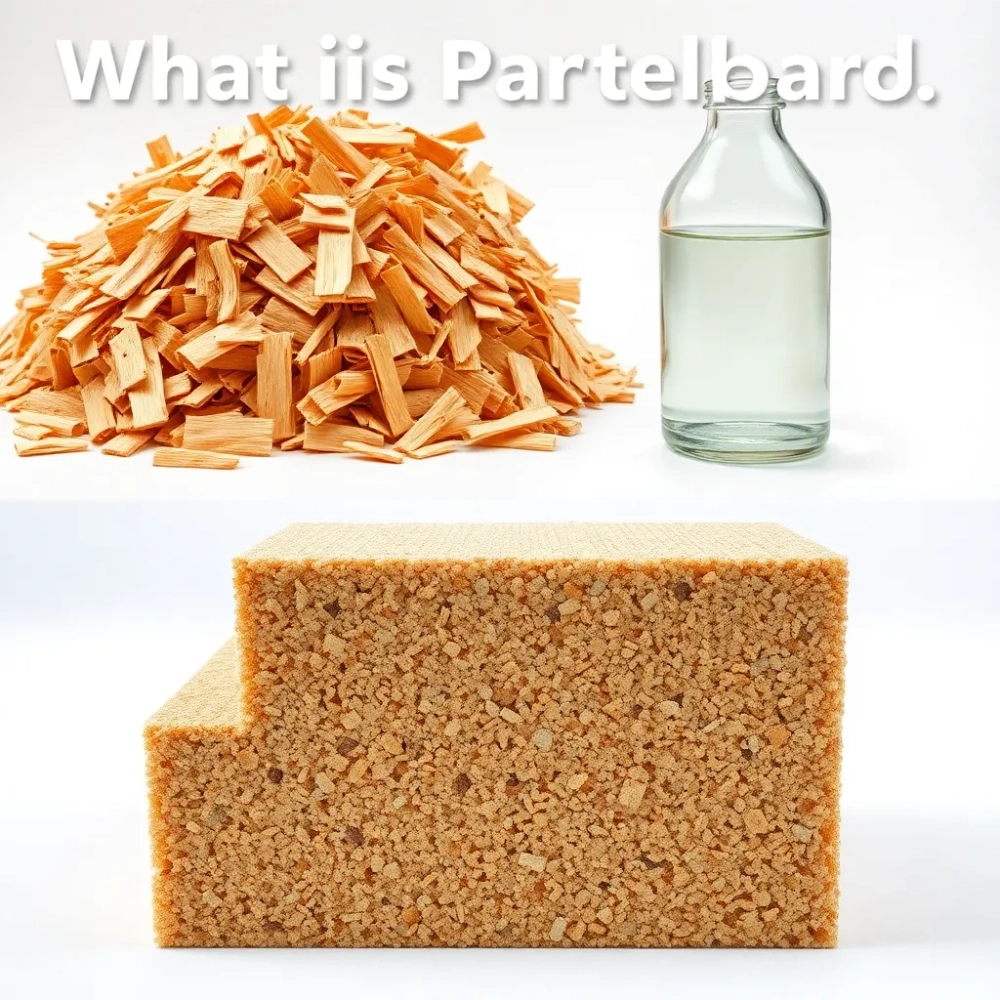

Zastanawialiście się kiedyś, z czego tak naprawdę zbudowana jest większość mebli w naszych domach, od prostych półek po korpusy kuchennych szafek? Materiał, który zrewolucjonizował przemysł meblarski i budowlany, sprawiając, że dostęp do estetycznych i funkcjonalnych rozwiązań stał się powszechny, to płyta wiórowa. W skrócie, na pytanie płyta wiórowa co to jest odpowiadamy: jest to materiał kompozytowy wytwarzany z rozdrobnionych cząstek drewna, spojonych żywicami i sprasowanych pod wysokim ciśnieniem, co nadaje mu jednorodną strukturę i stabilność kształtu.

- Z czego jest zrobiona płyta wiórowa? Skład i proces produkcji

- Kluczowe właściwości płyt wiórowych – zalety i wady

- Rodzaje płyt wiórowych: Od standardowych po specjalistyczne

- Główne zastosowania płyt wiórowych w budownictwie i meblarstwie

Zrozumienie niuansów materiałów, których używamy, pozwala podejmować świadome decyzje – czy to przy remoncie, czy zakupie nowego biurka. Przyjrzyjmy się zatem bliżej temu powszechnie stosowanemu materiałowi. Czy zawsze wiemy, jaki typ płyty trzymamy w rękach i dlaczego jeden blat potrafi znieść więcej niż inny? To detale, które wpływają na trwałość i funkcjonalność naszych przestrzeni.

Aby lepiej zobrazować, z jak różnymi wariantami możemy mieć do czynienia, a także jak czynniki te przekładają się na ich właściwości i potencjalne zastosowania, zebraliśmy kilka przykładowych danych charakteryzujących najpopularniejsze typy płyt dostępne na rynku. Dane te, choć poglądowe, oddają istotę zróżnicowania tego materiału.

| Typ Płyty | Zabarwienie Rdzenia (wskaźnikowe) | Główne Przeznaczenie (wg EN 312) | Odporność na Wilgoć | Orientacyjna Gęstość (kg/m³) | Orientacyjna Cena (zł/m² dla 18mm) |

|---|---|---|---|---|---|

| Wiórowa ogólnego przeznaczenia (P2) | Naturalny | Meble, zabudowy wewnętrzne (warunki suche) | Niska | ~650-700 | 35-50 (surowa) 50-80 (laminowana MFC) |

| Wiórowa obciążana (P4) | Naturalny | Elementy konstrukcyjne (warunki suche) | Niska | ~680-750 | 50-70 |

| Wiórowa obciążana na wilgoć (P5 / V313) | Zielony | Elementy konstrukcyjne (warunki wilgotne, np. podłogi, zabudowy łazienkowe) | Podwyższona | ~680-750 | 60-90 |

| Wiórowa trudnopalna (P2/P5 FR) | Czerwony lub niebieski | Zastosowania ppoż. (suche/wilgotne) | Zależna od klasy P | ~700-800 | 100-150+ |

Analiza tych podstawowych parametrów rzuca światło na to, dlaczego wybór odpowiedniego typu płyty jest absolutnie kluczowy dla sukcesu projektu. Użycie płyty o niskiej odporności na wilgoć w łazience to wręcz przepis na katastrofę budowlaną, gwarantując szybkie uszkodzenie materiału. Podobnie, zastosowanie cienkiej płyty P2 jako elementu konstrukcyjnego, który ma przenosić spore obciążenia, z dużym prawdopodobieństwem skończy się ugięciem lub pęknięciem. Każdy wariant został zaprojektowany z myślą o konkretnych wyzwaniach, a ich prawidłowe rozpoznanie i dobranie do warunków eksploatacji to podstawa rzemiosła.

Zobacz także: Wytrzymałość Płyty Wiórowej 18mm: Co Warto Wiedzieć w 2025 Roku

Z czego jest zrobiona płyta wiórowa? Skład i proces produkcji

Aby w pełni zrozumieć istotę płyty wiórowej, musimy przyjrzeć się jej genezie – czyli składowi i procesowi, w którym z pozornie zwykłych wiórów powstaje materiał o tak szerokim zastosowaniu. Rdzeniem tej opowieści są, rzecz jasna, rozdrobnione cząstki drewna. To nie są jednak byle jakie resztki; najczęściej wykorzystuje się trociny, wióry i zrębki, które są produktem ubocznym przemysłu drzewnego, co już na starcie nadaje płycie wiórowej charakter materiału w pewnym sensie ekologicznego, bazującego na recyklingu surowca drzewnego.

Jakość i wielkość tych cząstek ma fundamentalne znaczenie dla końcowych właściwości płyty. We współczesnych płytach wiórowych, zwłaszcza tych wyższej jakości przeznaczonych pod laminowanie czy fornirowanie, stosuje się specjalną strukturę warstwową. Na zewnętrznych warstwach maty formującej znajdują się drobniejsze cząstki, które po sprasowaniu tworzą gładką, zwartą powierzchnię, idealnie nadającą się do dalszego uszlachetniania.

Wewnętrzna warstwa (rdzeń) tworzona jest z większych, bardziej nieregularnych wiórów, co wpływa na sztywność i lekkość płyty, ale kosztem gładkości powierzchni. Proces przygotowania cząstek drewna jest skrupulatny: obejmuje suszenie (do wilgotności rzędu 2-6%), separację frakcji (przesiewanie) i często defibrylację drobniejszej części, aby uzyskać optymalny kształt i wielkość dla poszczególnych warstw.

Zobacz także: Ile Waży Płyta Wiórowa 18mm w 2025 Roku?

Kluczowym spoiwem, które trwale wiąże te luźne cząstki, są żywice syntetyczne. Dominują żywice mocznikowo-formaldehydowe (UF), ekonomiczne i skuteczne w suchych warunkach. Warianty odporne na wilgoć bazują na żywicach melaminowo-mocznikowo-formaldehydowych (MUF) lub fenolowo-formaldehydowych (PF), które charakteryzują się większą odpornością na działanie wody i podwyższonej wilgotności powietrza.

Do żywic dodawane są często specjalne dodatki: utwardzacze, środki wiążące wilgoć (np. wosk parafinowy w płytach P5) oraz barwniki (zielony dla płyt wilgocioodpornych, czerwony lub niebieski dla trudnopalnych), które pełnią rolę wizualnego wskaźnika specyficznych właściwości.

Sam proces produkcji płyty wiórowej to złożona operacja przemysłowa, wymagająca precyzji i kontroli parametrów. Po przygotowaniu cząstek drewna i wymieszaniu ich z odpowiednią ilością żywicy (typowo 8-15% masy suchego drewna, zależnie od typu kleju i docelowej gęstości płyty), materiał jest rozsypywany na taśmę lub w formach, tworząc jednolitą matę o określonej grubości.

Mata ta, często już wstępnie sprasowana "na zimno", trafia do prasy gorącej. To właśnie tutaj dokonuje się magia: pod działaniem wysokiego ciśnienia (np. 2-5 MPa) i temperatury (np. 160-220°C), żywica ulega polimeryzacji (utwardzeniu), trwale spajając cząstki drewna w zwartą płytę. Czas prasowania zależy od grubości płyty i typu kleju, ale typowo trwa od kilku do kilkunastu minut.

Prasy mogą być wielootworowe (gdzie wiele mat prasuje się jednocześnie) lub, coraz częściej, ciągłe (continuous press), gdzie mata wchodzi z jednej strony, a utwardzona płyta wychodzi z drugiej. Ta druga metoda pozwala na produkcję płyt o praktycznie dowolnej długości i bardzo precyzyjnej tolerancji grubości, co jest nieocenione w dalszej obróbce.

Po gorącym prasowaniu płyta musi zostać schłodzona, aby zminimalizować naprężenia wewnętrzne i stabilizować strukturę. Następnie jest przycinana na wymiar, a jej powierzchnia jest kalibrowana (szlifowana), aby uzyskać pożądaną gładkość i dokładną grubość. Od precyzji szlifowania zależy późniejszy efekt uszlachetniania powierzchni – źle wyszlifowana płyta, zwłaszcza z wyraźnym rdzeniem na powierzchni, będzie trudna do idealnego oklejenia czy polakierowania.

Każdy etap produkcji podlega ścisłej kontroli jakości. Sprawdzana jest gęstość płyty, jej wytrzymałość na zginanie, wewnętrzne wiązanie (siła potrzebna do rozerwania płyty prostopadle do jej powierzchni), pęcznienie po zanurzeniu w wodzie (zwłaszcza dla typów P5/V313) oraz emisja formaldehydu. To zapewnia, że materiał spełnia normy i oczekiwania rynku. Historia płyt wiórowych pokazuje ewolucję w kierunku obniżania emisji formaldehydu, z dawnych płyt o wyższej emisji (E2) do obecnie dominujących E1, a nawet superniskiej emisji (E0/CARB Phase 2).

Producenci płyt wiórowych, dążąc do optymalizacji kosztów i ekologii, często wykorzystują nie tylko świeże odpady drzewne, ale też drewno poużytkowe, o ile jest odpowiednio czyste i wolne od zanieczyszczeń typu metal, szkło czy plastik. Taki cykl życia surowca drzewnego w produkcji płyt wiórowych stanowi ważny element gospodarki obiegu zamkniętego w przemyśle meblarskim i budowlanym.

Podsumowując ten proces, widzimy, że płyta wiórowa to wynik inżynierii materiałowej, gdzie optymalne wykorzystanie surowca (drewna) i technologii chemicznej (żywic) pozwala stworzyć produkt o specyficznych, kontrolowanych właściwościach, który jest znacznie bardziej przewidywalny i jednorodny niż surowe drewno, a przy tym zazwyczaj bardziej ekonomiczny.

Kluczowe właściwości płyt wiórowych – zalety i wady

Tak jak każdy materiał budowlany czy wykończeniowy, płyta wiórowa ma swoje mocne i słabe strony. Jej popularność nie wzięła się znikąd – wynikają z nich konkretne, pożądane w przemyśle meblarskim i budowlanym właściwości. Sposób produkcji, oparty na spajaniu rozdrobnionych cząstek drewna pod ciśnieniem, nadaje jej strukturę, która znacząco różni się od litego drewna, co bezpośrednio wpływa na jej zachowanie i możliwości zastosowania.

Jedną z najważniejszych zalet płyty wiórowej jest jej jednorodna struktura wewnętrzna. Oznacza to brak sęków, niejednorodnego usłojenia czy innych naturalnych defektów drewna, które mogą komplikować obróbkę i wpływać na wytrzymałość. Ta jednorodność przekłada się bezpośrednio na łatwość i precyzję obróbki mechanicznej.

Cięcie, frezowanie czy wiercenie w płycie wiórowej jest przewidywalne i pozwala uzyskać czyste, gładkie krawędzie, o ile używa się odpowiednio ostrych narzędzi (na przykład tarcz piłowych z zębem trapezowo-prostym do płyt laminowanych). Precyzja obróbki jest kluczowa w masowej produkcji mebli, umożliwiając tworzenie elementów o ściśle określonych wymiarach i kształtach, które idealnie do siebie pasują.

Gładka powierzchnia surowej płyty wiórowej to kolejna duża zaleta, stanowiąca doskonałe podłoże do uszlachetniania. Laminowanie foliami dekoracyjnymi czy papierami melaminowymi (powstaje wtedy popularna płyta laminowana MFC) to najczęściej stosowane metody, oferujące niezliczone dekory, kolory i struktury powierzchni, imitujące drewno, kamień czy tkaniny. Dostępność tej palety wykończeń jest wręcz nie do pobicia przez żaden inny materiał płytowy, co pozwala na realizację różnorodnych koncepcji wzorniczych bez rujnowania budżetu.

Oprócz laminowania, płyta wiórowa może być foliowana, malowana (po odpowiednim przygotowaniu powierzchni i zastosowaniu podkładów), a nawet fornirowana naturalnym drewnem, co pozwala uzyskać wygląd litego drewna przy niższych kosztach. Możliwości te czynią ją niezwykle uniwersalnym materiałem wykończeniowym w produkcji mebli.

Nie da się ukryć, że decydującym argumentem za stosowaniem płyty wiórowej w wielu przypadkach jest jej cena. Jest to jeden z najbardziej ekonomicznych materiałów drewnopochodnych dostępnych na rynku, znacznie tańszy od litego drewna czy nawet sklejki. Użycie odpadów z tartaków i efektywny proces produkcji sprawiają, że produkcja jest skalowalna i opłacalna, co z kolei umożliwia produkcję mebli i elementów wyposażenia wnętrz w cenach dostępnych dla szerokiego grona konsumentów. To trochę jak z dobrym produktem budżetowym – może nie ma wszystkich "bajerków" drogiego odpowiednika, ale swoją podstawową robotę wykonuje bez zarzutu i pozwala zaoszczędzić grosza.

Płyta wiórowa wykazuje też względnie dobrą stabilność wymiarową w suchych warunkach eksploatacji, w przeciwieństwie do litego drewna, które kurczy się i rozszerza wraz ze zmianami wilgotności powietrza, często prowadząc do wypaczania. Oczywiście, ta stabilność dotyczy warunków, do których dany typ płyty jest przeznaczony; wejdźmy na grunt wilgoci i pojawiają się schody.

Pomimo tych licznych zalet, płyta wiórowa ma również swoje wady, o których należy pamiętać przy jej stosowaniu. Jej wytrzymałość mechaniczna, zwłaszcza na zginanie i rozciąganie, jest niższa niż litego drewna, sklejki czy nawet płyty MDF. Ma to znaczenie przy projektowaniu elementów nośnych – długie, wolnostojące półki z płyty wiórowej bez odpowiedniego podparcia łatwo uginają się pod ciężarem. Potrzebne jest odpowiednie wsparcie lub pogrubienie elementów.

Największą bolączką standardowej płyty wiórowej jest jej wrażliwość na wilgoć. Woda wnikająca w strukturę płyty, zwłaszcza przez niezabezpieczone krawędzie, powoduje pęcznienie i trwałe uszkodzenie, często prowadzące do rozwarstwienia materiału. Wióry nasiąkają jak gąbka, a klej na bazie żywic UF traci swoje właściwości. Test pęcznienia po 24-godzinnym zanurzeniu w wodzie dla standardowej płyty P2 może wykazać pęcznienie o ponad 15-20%, podczas gdy dla płyty P5/V313 wartość ta musi być znacznie niższa, np. poniżej 8-10%, choć i ten materiał nie jest w 100% wodoodporny i wymaga zabezpieczenia krawędzi.

Ta wrażliwość na wilgoć oznacza, że standardowa płyta wiórowa absolutnie nie nadaje się do stosowania na zewnątrz, w łazienkach (chyba że specjalny typ i starannie zabezpieczona), czy jako blaty kuchenne bez laminowania HPL i szczelnego połączenia z innymi elementami (np. silikonowanie przy zlewie). Niezabezpieczone krawędzie elementów mebli kuchennych czy łazienkowych wykonanych z płyty wiórowej to wręcz proszenie się o kłopoty z wilgocią i parą wodną.

Kolejną specyficzną cechą jest gorsza od litego drewna retencja wkrętów i gwoździ, szczególnie przy próbach mocowania w krawędzi płyty. Struktura oparta na luźnych wiórach sprawia, że gwint wkrętu może "mielić" w materiale, zwłaszcza przy wielokrotnym wkręcaniu/wykręcaniu. Wymaga to stosowania specjalnych wkrętów meblowych (konfirmatów), precyzyjnego nawiercania otworów prowadzących, a często użycia okuć meblowych przenoszących obciążenia na większą powierzchnię.

Podczas obróbki mechanicznej, zwłaszcza cięcia, płyta wiórowa generuje znaczne ilości drobnego pyłu. Ten pył drzewny, w połączeniu z cząstkami żywicy, może być uciążliwy i wymaga efektywnego systemu odpylania zarówno ze względów zdrowotnych (możliwe działanie drażniące, ryzyko wybuchu pyłu), jak i dla utrzymania porządku w miejscu pracy.

Wreszcie, aspekt ekologiczny i zdrowotny związany ze stosowaniem klejów na bazie formaldehydu był i wciąż bywa tematem dyskusji. Choć współczesne płyty wiórowe spełniają rygorystyczne normy dotyczące emisji formaldehydu (np. E1, co oznacza bardzo niski poziom emisji, bezpieczny w normalnych warunkach wentylacji), świadomy konsument może wybierać produkty z certyfikatami potwierdzającymi jeszcze niższe emisje (np. Super E0 czy zgodne z kalifornijską normą CARB Phase 2).

Mimo wad, świadome wykorzystanie zalet i ograniczeń płyty wiórowej, dobierając odpowiedni typ do konkretnego zastosowania i stosując właściwe techniki obróbki i zabezpieczenia (np. oklejanie krawędzi), pozwala czerpać pełnię korzyści z jej ekonomiczności i wszechstronności, czyniąc ją niezastąpionym materiałem w produkcji mebli na masową skalę.

Rodzaje płyt wiórowych: Od standardowych po specjalistyczne

Płyta wiórowa to nie jednorodny monolit; rynek oferuje całą gamę jej wariantów, z których każdy został zaprojektowany z myślą o specyficznych wymaganiach aplikacji. Różnice leżą w procesie produkcji, zastosowanych surowcach, klejach, a także w końcowym uszlachetnieniu powierzchni. Poznanie tych typów to klucz do wyboru odpowiedniego materiału dla danego projektu, zapewniając jego trwałość i funkcjonalność.

Podstawowa klasyfikacja płyt wiórowych opiera się na normie europejskiej EN 312, która dzieli je według przeznaczenia i warunków użytkowania, głównie pod kątem wytrzymałości i odporności na wilgoć. Najbardziej powszechne w meblarstwie są płyty typu P2, przeznaczone do ogólnego stosowania w suchych warunkach wewnętrznych – to one stanowią trzon większości standardowych mebli.

Na drugim biegunie dla zastosowań konstrukcyjnych w warunkach wilgotnych znajduje się typ P5, często spotykany w budownictwie jako materiał poszyciowy czy podłogowy, a także w meblach kuchennych czy łazienkowych wymagających podwyższonej odporności na wilgoć. W normie istnieją również typy przejściowe i specjalistyczne (P1, P3, P4, P6, P7), rzadziej spotykane w typowych sklepach z materiałami meblowymi.

Poza klasyfikacją wytrzymałościową, najczęściej spotykane rozróżnienie dotyczy sposobu uszlachetnienia powierzchni. Płyty wiórowe surowe, pozbawione dodatkowego wykończenia, to materiał "roboczy", przeznaczony do dalszej obróbki. Charakteryzują się matową, szorstką powierzchnią, wymagającą dokładnego szlifowania przed nałożeniem jakiejkolwiek powłoki dekoracyjnej. Stosuje się je głównie jako podłoże pod fornirowanie naturalnym drewnem (np. meble "drewniane", które w rzeczywistości mają korpusy z płyty wiórowej z okleiną) lub jako materiał do produkcji mebli tapicerowanych, gdzie płyta jest całkowicie ukryta.

Absolutnym królem meblarstwa masowego jest płyta wiórowa laminowana, znana jako MFC (Melamine Faced Chipboard) lub po prostu "laminat meblowy". Jej powierzchnia pokryta jest cienkimi arkuszami papieru impregnowanego żywicą melaminową, które są trwale wprasowywane w płytę pod wysokim ciśnieniem i temperaturą w krótkim cyklu prasowania (kilkadziesiąt sekund do kilku minut). Ten proces zapewnia twardą, odporną na ścieranie, zarysowania i plamy powierzchnię, a co najważniejsze – dostępną w fenomenalnej gamie kolorów, wzorów (imitujących drewno, beton, tkaniny, metale) i struktur (gładkie, perliste, matowe, wysoki połysk, struktury synchroniczne z rysunkiem drewna).

Standardowe grubości płyt laminowanych to najczęściej 18 mm, ale spotyka się również 8, 10, 12, 16, 22, 25, a nawet 38 mm. Standardowe formaty arkuszy w Europie to zazwyczaj 2800x2070 mm, co pozwala na optymalny rozkrój przy produkcji elementów meblowych. Warto jednak pamiętać, że laminowanie dotyczy tylko płaszczyzn – krawędzie płyty laminowanej są nadal surowe i wymagają zabezpieczenia i estetycznego wykończenia np. okleiną PCV/ABS lub naturalną okleiną drewnianą.

Płyty wiórowe foliowane to tańsza alternatywa dla laminatu, gdzie zamiast papieru impregnowanego melaminą stosuje się cieńsze folie na bazie papieru lub termoplastyczne. Są one zazwyczaj klejone "na zimno" lub "na gorąco" (ale z niższymi parametrami prasy niż przy laminowaniu). Folia jest mniej odporna na ścieranie i uszkodzenia mechaniczne niż laminat melaminowy, co czyni te płyty materiałem do mebli o niższej intensywności użytkowania, na przykład do elementów widocznych, ale mało narażonych na kontakt, lub do elementów ukrytych (tyły szafek).

Warianty specjalistyczne to odpowiedź na konkretne wyzwania środowiskowe czy normatywne. Płyty wiórowe o podwyższonej odporności na wilgoć (P5 wg EN 312), potocznie zwane "wodoodpornymi" (choć to przesadne określenie – są "wilgocioodporne"!), są często produkowane z użyciem żywic MUF i z dodatkiem parafiny, co ogranicza wchłanianie wody. Ich rdzeń jest często barwiony na zielono, co ma ułatwiać ich identyfikację, choć nie jest to wymagane normą. Te płyty znajdują zastosowanie w konstrukcjach podłóg w łazienkach czy kuchniach (jako podkład pod płytki, winyl), a także w elementach mebli kuchennych i łazienkowych najbardziej narażonych na działanie pary wodnej i okazjonalne zachlapania.

Płyty trudnopalne (FR – Fire Retardant) zawierają dodatki chemiczne spowalniające rozprzestrzenianie się ognia i ograniczające emisję dymu. Często mają rdzeń zabarwiony na czerwono lub niebiesko. Są klasyfikowane zgodnie z europejskimi normami reakcji na ogień (np. do klasy B lub C wg Euroclass) i stosowane w miejscach publicznych (kinach, teatrach, hotelach, szkołach), gdzie obowiązują zaostrzone przepisy bezpieczeństwa pożarowego. Ich cena jest zazwyczaj znacząco wyższa niż standardowych płyt P2/P5.

Inne mniej powszechne, ale istniejące rodzaje, to na przykład płyty o zmniejszonej gęstości (light-weight chipboard), lżejsze i łatwiejsze w transporcie i montażu, idealne np. do drzwi przesuwnych, ale o niższej wytrzymałości; lub płyty o bardzo wysokiej gęstości (HDP – High Density Particleboard), stosowane tam, gdzie wymagana jest większa wytrzymałość na obciążenia punktowe czy lepsza stabilność krawędzi.

Świadomość tej różnorodności jest kluczowa. Wybór między standardową płytą laminowaną P2, a wilgocioodporną P5 czy trudnopalną FR, nie jest tylko kwestią ceny. To dopasowanie parametrów materiału do konkretnych warunków użytkowania, obciążeń i wymogów bezpieczeństwa, co w efekcie decyduje o trwałości i funkcjonalności wykonanych elementów. Patrząc na fragment mebla, warto zadać sobie pytanie: czy to zwykła P2 czy coś więcej?

Główne zastosowania płyt wiórowych w budownictwie i meblarstwie

Ze względu na swoją wszechstronność, koszt-efektywność i łatwość obróbki, płyta wiórowa stała się jednym z podstawowych materiałów konstrukcyjnych i wykończeniowych. Dwa główne obszary, w których dominuje, to przemysł meblarski i szeroko pojęte budownictwo. Choć jej rola w tych sektorach jest zróżnicowana i ewoluuje wraz z pojawianiem się nowych materiałów (jak np. OSB w budownictwie), wciąż stanowi fundament wielu aplikacji.

W meblarstwie, płyta wiórowa – a zwłaszcza jej laminowany wariant (MFC) – jest absolutnie wszędobylska. Stanowi główny materiał na korpusy szaf wszelkiego typu: kuchennych, łazienkowych, pokojowych, biurowych. Stabilne i proste w obróbce arkusze pozwalają na szybkie i precyzyjne tworzenie "skrzynek", które są bazą każdej zabudowy. Odpowiednio dobrana grubość (np. 18mm jako standard dla boków i półek, 16mm dla elementów mniej obciążonych, 8-10mm na plecy szafek i dna szuflad) oraz staranne oklejanie krawędzi zapewniają estetykę i funkcjonalność.

Płyta wiórowa wykorzystywana jest również na półki, szuflady (boki, dna) oraz jako wypełnienie drzwi przesuwnych. Grubsze płyty (25-38mm), często produkowane specjalnie jako blaty robocze lub biurka, są laminowane grubym laminatem HPL (High Pressure Laminate) dla zwiększenia trwałości powierzchni, a krawędzie są specjalnie profilowane i zabezpieczane. Blaty takie stanowią ekonomiczne i popularne rozwiązanie do kuchni i biur.

W produkcji mebli tapicerowanych, płyta wiórowa (często w tańszej, surowej wersji P2) służy jako niewidoczny element konstrukcyjny – np. jako spody i boki kanap, fotele czy ramy łóżek kontynentalnych. Choć niewidoczna, jej wytrzymałość i stabilność są kluczowe dla trwałości mebla. Umożliwia łatwe mocowanie elementów tapicerki, sprężyn czy nóżek.

Produkcja mebli typu "zrób to sam" (Ready-to-Assemble, RTA), które sami składamy w domu, w ogromnej mierze opiera się na płycie wiórowej. Łatwość obróbki CNC (do wiercenia precyzyjnych otworów pod złącza meblowe) i korzystna cena czynią ją idealnym materiałem dla tego segmentu rynku, umożliwiając producentom masową skalę i przystępne ceny produktów, co stanowi motor napędowy ogromnej części światowego przemysłu meblarskiego.

W budownictwie, zastosowania płyty wiórowej są nieco inne i często wymagają specyficznych typów płyt o podwyższonej wytrzymałości lub odporności na wilgoć. Jednym z głównych zastosowań jest poszycie podłóg, zwłaszcza na legarach. Płyty P4, P5, a nawet P7 (typy obciążane) mogą stanowić stabilny podkład pod parkiet, panele laminowane czy wykładzinę, wyrównując powierzchnię i przenosząc obciążenia. Kluczowe jest tutaj zastosowanie typu płyty odpowiadającego wilgotności pomieszczenia (P2 w suchych, P5/P7 w wilgotnych) i odpowiednie zdylatowanie na styku ze ścianą, by zapobiec wybrzuszeniom.

Płyta wiórowa może być stosowana jako poszycie dachów, zwłaszcza w konstrukcjach mniej wymagających lub tam, gdzie ważniejsza jest cena niż najwyższa wytrzymałość (gdzie często dominuje OSB). Podobnie jak w przypadku podłóg, kluczowe jest zastosowanie typu odpornego na wilgoć (P5/P7) i natychmiastowe zabezpieczenie warstwami hydroizolacyjnymi, ponieważ sama płyta wiórowa nie jest materiałem wodoszczelnym. Zastosowanie w połaciach dachowych, zwłaszcza płaskich lub o niskim spadku, wymaga dużej ostrożności.

Może znaleźć zastosowanie jako materiał do wznoszenia ścian działowych wewnątrz pomieszczeń (szczególnie w budynkach o konstrukcji szkieletowej) lub jako okładzina ścian zewnętrznych (ponownie, zazwyczaj z płyt P5/P7 jako warstwa stabilizująca przed ociepleniem i fasadą, wymagająca ochrony przed wilgocią).

Często płyta wiórowa służy również jako materiał pomocniczy w budownictwie, np. do wykonania tymczasowych ogrodzeń placów budowy (popularna "budowlana" płyta wiórowa o niższej jakości), jako podkład pod lekkie nawierzchnie chodników tymczasowych, czy do wykonania szalunków pod elementy betonowe (choć trwałość takich szalunków jest ograniczona w porównaniu do sklejki szalunkowej lub dedykowanych płyt HDF/Phenolic Plywood, a płyta wiórowa wymaga zazwyczaj zaimpregnowania i użycia środków antyadhezyjnych, typy P3/P5 mogą być użyte w mniej wymagających zastosowaniach).

Podsumowując, od niemal każdej szafy w naszej kuchni po element konstrukcyjny dachu czy podłogi – płyta wiórowa ma swoje miejsce. Jej zastosowanie jest tak szerokie, jak różnorodność jej typów i właściwości. Wybór między tanim korpusem szafki z laminowanej P2, a poszyciem dachu z wilgocioodpornej P5 czy specjalistyczną płytą trudnopalną w obiekcie użyteczności publicznej pokazuje, jak ten z pozoru prosty materiał potrafi dostosować się do specyficznych, często bardzo wymagających potrzeb.

Na koniec, zobaczmy, jak różne ceny poszczególnych typów płyt wiórowych i ich porównanie z innymi materiałami drewnopochodnymi kształtują wybory projektantów i inwestorów. Cena jest często czynnikiem decydującym, ale jak w życiu – nie powinna być jedynym kryterium wyboru. To trochę jak z samochodami – sedan z silnikiem 1.0 dowiezie Cię do pracy, ale SUV z napędem 4x4 będzie potrzebny, gdy chcesz zjechać z utartej ścieżki, i oba mają swoją cenę.

Poniższy wykres ilustruje orientacyjne porównanie cen wybranych typów płyt wiórowych i kilku innych materiałów o podobnej grubości:

Podsumowując, płyta wiórowa to ekonomiczny i uniwersalny materiał, niezbędny w nowoczesnym meblarstwie i budownictwie, choć wymagający świadomego doboru odpowiedniego typu i prawidłowej obróbki.